Компания ProLock выпускает на китайских фабриках дверную фурнитуру и продаёт её российским производителям дверей. На словах вроде всё просто, но на практике – множество нюансов. Например, от вложения денег в производство партии товара до её продажи проходит несколько месяцев. О том, почему компания держит на складе огромный товарный запас и как работать на рынке с постоянно растущей конкуренцией, основатель ProLock Андрей Зорин рассказал порталу Biz360.ru.

Андрей Зорин – основатель и генеральный директор компании ProLock. Работал в найме в дверной индустрии с 2006 года: сначала занимался закупками комплектующих и снабжением производства, а затем дорос до заместителя гендиректора. В 2016 году стал сооснователем компании ProLock. Сейчас это бизнес с филиалами в пяти городах и годовой выручкой в сотни миллионов рублей.

Я 10 лет проработал в компании-производителе дверей. Пришёл туда снабженцем, со временем стал руководителем отдела закупок и заместителем гендиректора. В 2013 году я заметил тренд: многие предприниматели стали активно закупать в Китае различные товары и продавать их на российском рынке. В том числе это наблюдалось и в сфере дверной фурнитуры.

Я видел, что эта группа товаров активно развивается. Я уже знал, как устроен рынок, потому что сам закупал эти товары. А увидев оптовые цены китайских фабрик, понял: получается хорошая финансовая модель в плане маржинальности и доходности.

Спустя пару лет у меня оформилась идея уйти из найма и заняться собственным бизнесом в нише дверной фурнитуры. Я решил производить её «под заказ» на какой-нибудь китайской фабрике. Компанию ProLock основал в 2016 году вместе со своим другом. Офис и склад мы открыли в Подмосковье. Стартовый капитал в 5 миллионов рублей для выпуска первой партии товара собрали из личных сбережений и кредитов.

Нашей первой задачей было найти производителя. Мы разослали через интернет множество запросов на китайские фабрики, потом вели с ними долгие переписки по почте и в мессенджерах. Получив коммерческие предложения и образцы, сформировали пул потенциальных поставщиков. Я поехал в Китай и за одну поездку отсмотрел около 20 фабрик, чтобы найти первое контрактное производство.

Выбирали фабрику по нескольким критериям, но многое становилось понятным уже по их внешнему виду. На одном предприятии чистое помещение, хорошее освещение, новые станки. А другое – буквально грязный сарай в какой-то деревне.

Налаживание отношений с китайскими партнёрами – дело очень долгое. Надо несколько раз встретиться, обсудить одно и то же, посидеть в неформальной обстановке, рассказать о себе. Типичная для китайцев, но удивительная для нас ситуация: идут переговоры – в 12 часов все встают, как по команде, и идут на обед. Час-полтора обедают, а потом могут полчасика поспать. На тот момент я ещё не знал о таких нюансах и не был к ним готов. Всё пришлось узнавать по ходу дела.

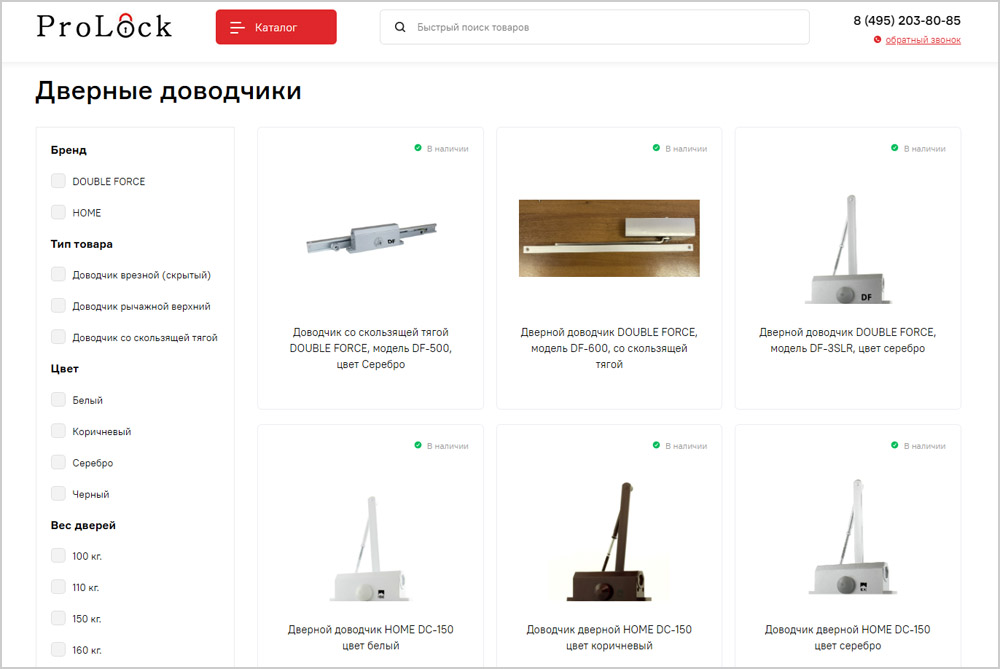

На поиск фабрики и заключение договора потребовалось примерно полгода. Первым нашим товаром стали дверные доводчики. В закупке было восемь позиций – три модели доводчика в разных цветах.

Первый блин получился комом – мы заказали не самые востребованные модели. Эту партию удалось продать с очень большими усилиями. Мы с партнёром объезжали потенциальных клиентов по всей Центральной России, показывали, предлагали, продавали – в первую очередь за счёт цены.

Следующие заказы мы делали с учётом первого негативного опыта. Наладив производство и продажи доводчиков, начали постепенно расширять товарную линейку. Нам очень помогла ситуация на рынке. Он активно рос, и конкуренция была ещё не такая суровая, как сейчас – с тех пор она в разы увеличилась.

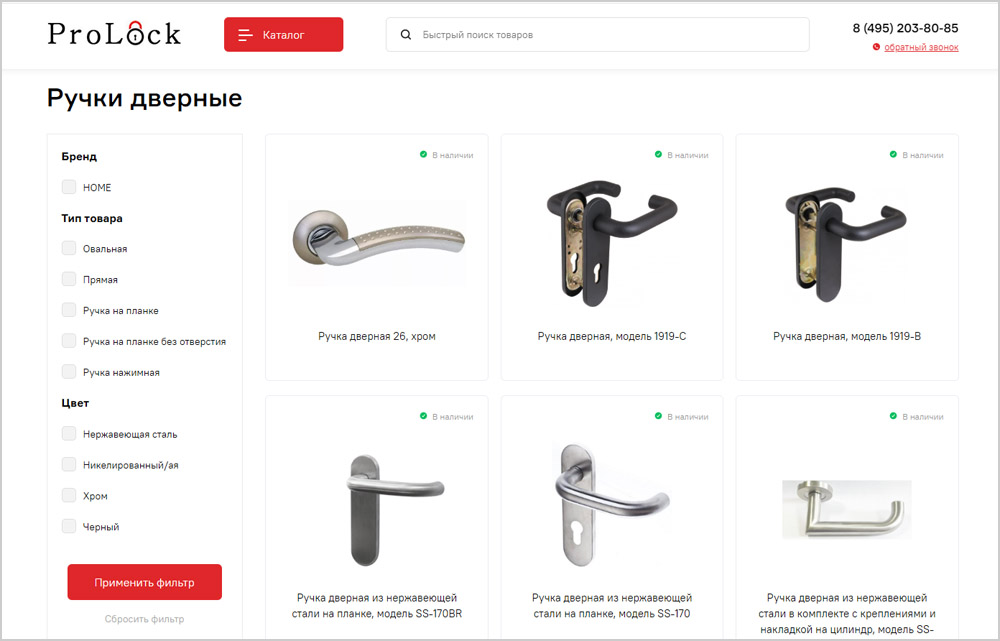

Помимо доводчиков мы начали выпускать дверные ручки, замки, уплотнители, комплектующие. Сейчас наш постоянный ассортимент – около 200 позиций, и он продолжает расширяться. Одних только доводчиков – 20 моделей: накладные, врезные, со скользящей тягой и т.д. Каждую модель выпускаем в 4-5 разных цветах.

По мере расширения товарной линейки искали новые контрактные производства. Схема действий нам уже была понятна. Рассылали запросы, отбирали воронку потенциальных поставщиков, потом я лично летел в Китай и смотрел каждую выбранную фабрику. Сейчас у нас восемь постоянных фабрик-поставщиков.

Сначала мы с партнёром выполняли в бизнесе все функции сами, но с ростом проекта начали распределять обязанности и нанимать сотрудников. Теперь в команде 35 человек. Каждый из них отвечает за конкретный участок – от закупок и логистики до продаж и клиентской поддержки. В штате каждого из филиалов – всего один-два менеджера. Эти специалисты могут обслуживать по 30-40 компаний.

В 2018 году мы открыли офис и склад в Йошкар-Оле. Этот город называют «дверной столицей России». Там находится множество производителей дверей, продукция которых расходится по всей стране. Некоторые из них стали нашими клиентами. Затем мы открыли филиалы в Санкт-Петербурге, Екатеринбурге и Ростове-на-Дону.

За время пандемии коронавируса в 2020 году мы выросли примерно на 50%. Многие крупные конкуренты были завязаны на розницу – а магазины тогда закрылись на несколько месяцев. Но в оптовой нише спрос оставался довольно высоким, и мы в отсутствие многих конкурентов смогли неплохо заработать.

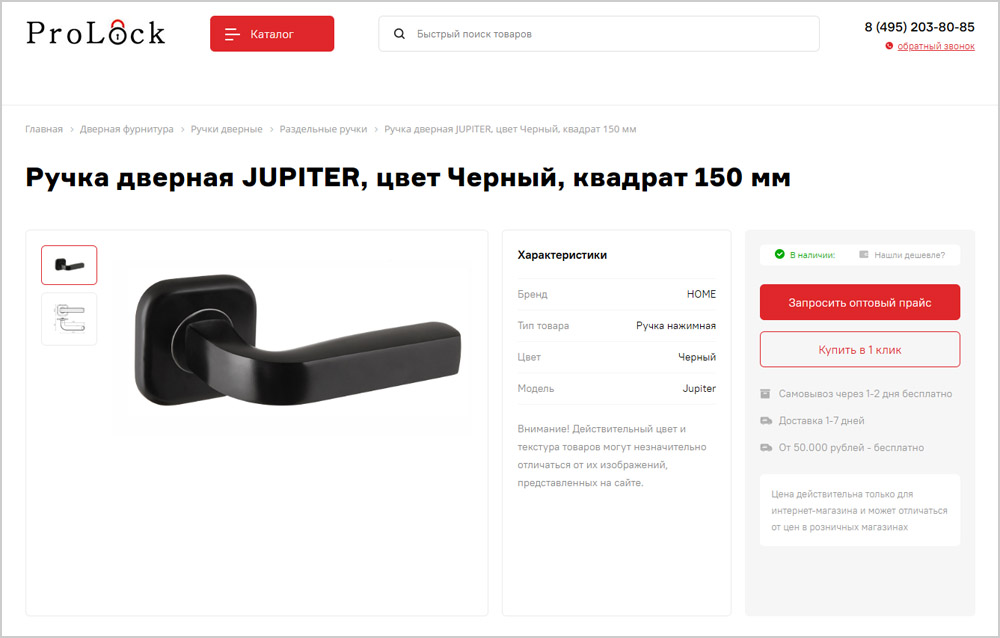

Следующий этап нашего развития – запуск собственных брендов дверной фурнитуры. Это решение позволило нам лучше контролировать качество продукции, повысить устойчивость к конкуренции, узнаваемость и маржинальность.

У нас три собственных бренда, под которыми выпускаем сотни позиций: замки, ручки, доводчики, комплектующие. Одним брендом мы обойтись не смогли. Были случаи, когда на начальном этапе мы получали партию не совсем качественного товара. Из-за этого репутация бренда портилась. Например, так получилось с цилиндрами. Поэтому нам пришлось вывести их в отдельный бренд, чтобы они не ассоциировались с той бракованной партией. Поставщика мы, конечно, тоже поменяли.

При разработке новых продуктов всегда исходим из потребностей рынка. Наши менеджеры постоянно посещают действующих и потенциальных клиентов, общаются с ними, привозят образцы комплектующих, которые они используют. Поэтому мы всегда знаем, что нужно рынку, и готовы ему это предоставить.

Обязательной сертификации и маркировки в нашей сфере нет, но мы всегда делаем добровольную сертификацию.

Наш производственный цикл зависит от типа продукции. Он составляет от пары недель до двух месяцев, в среднем – около месяца.

Мы довольны сотрудничеством с китайскими партнёрами и качеством их продукции. Поставщики заинтересованы в постоянном клиенте, а когда его объёмы достаточно большие – тем более. Но иногда «косяки» на производстве всё равно возникают – в основном из-за человеческого фактора. Например, закончились какие-то комплектующие, и сотрудник вместо них поставил другие, которые не очень подошли.

Но в целом фабрики стараются держаться за крупных заказчиков и следят за качеством. Все наши партнёры присылают нам фотоотчёты перед каждой отправкой товара. Кроме того, изделия из каждой партии проходят испытания. На всех «наших» предприятиях для этих целей есть испытательные стенды. Нам присылают видеоотчёт: например, доводчик из такой-то партии успешно отработал 50 тысяч циклов открывания-закрывания.

Если вдруг возникает проблема с качеством – ищем решения, исходя из ситуации. В основном речь идёт о скидке на следующую партию. Были случаи, когда поставщик просто забывал положить в набор какие-то комплектующие. Тогда он отправлял нам недостающую деталь экспресс-доставкой, и мы доукомплектовывали набор на складе в России.

Сроки доставки зависят от сезона. Весной и летом всё приезжает достаточно быстро, в течение трёх недель. Осенью и зимой медленнее – в это время года в Китае много праздников. Например, с 1 по 9 октября там по этой причине никто не работает. А потом начинается предновогодний ажиотаж, поток доставляемых из Китая товаров резко растёт. Доставка в этот период занимает 1-2 месяца.

Продукция из Китая приходит на наш центральный склад в Московской области, а дальше мы доставляем её в региональные филиалы. В первые годы мы пользовались услугами транспортных компаний, но со временем они становились всё дороже. Эта тенденция продолжается – цены на перевозку сейчас просто неадекватные. Поэтому нам пришлось выстроить логистику внутри компании.

Мы постепенно начали покупать автомобили в лизинг – cейчас у нас 10 машин. Отправляем машины в свои филиалы один-два раза в неделю, но бывает и чаще: тут мы подстраиваемся под спрос и продажи. Склады в филиалах небольшие – это наше осознанное решение. Аренда сейчас дорогая, и нам выгоднее регулярно подвозить товар по мере необходимости, чем арендовать большие площади.

С самого начала мы делали ставку на прямые продажи B2B, минуя посредников. Так мы можем предлагать конкурентные цены и контролировать качество. Работа напрямую с клиентами помогает слышать их и производить новые позиции под их потребности. Особенно важно это было в период введения санкций. Некоторые западные компании отказались от поставок в Россию, и нужно было срочно предложить рынку достойные альтернативы.

Более 90% наших клиентов – заводы-производители дверей. К остальным относятся эксплуатирующие и ремонтные компании. Им нужно иметь постоянный запас тех же доводчиков, чтобы при поломках установленного строителями оборудования быстро его заменить.

В основном работаем по предоплате, за исключением некоторых очень крупных заказов. Например, фабрика выиграла тендер на 2000 дверей в большом жилом комплексе. Скорее всего, в контракте прописана отсрочка оплаты, поэтому она тоже просит у нас рассрочку. В таких случаях разрабатываем индивидуальные условия.

Осенью 2024 года мы начали активно выходить на маркетплейсы, чтобы продавать наши товары розничным покупателям. По ряду позиций входим в топ-3 поставщиков на Wildberries и OZON. Конкуренция здесь крайне высокая, как и комиссии площадок. Но наша стратегия работы без посредников позволяет нам сохранять конкурентоспособность и наращивать обороты.

Выручка нашей компании стабильно росла вплоть до 2025 года. Ежегодный прирост составлял в среднем около 30-35%. В 2024 году мы увеличили оборот на 25%. На 2025 год у нас были очень амбициозные цели, но ситуация в экономике внесла коррективы.

Высокая ключевая ставка ЦБ и падение рынка ипотеки привели к сокращению строительного сектора. Это оказало серьёзное давление на нашу отрасль – рынок упал почти на 50%. Тем не менее, мы смогли удержать оборот на уровне 2024 года и даже показать небольшой прирост. Для нас это признак устойчивости нашей бизнес-модели.

А вот маржинальность уже несколько лет уменьшается из-за роста конкуренции, инфляции и других факторов. С момента запуска она снизилась в несколько раз. Раньше мы могли поставить наценку в 100-200%, а сейчас она не превышает 30-40%.

Проблема в том, что при таком серьёзном увеличении расходов мы не можем поднять цены – иначе потеряем клиентов. Например, самая популярная модель доводчика на 80-90 кг стоит у нас 550 рублей – как и 10 лет назад.

С января по март в нашей сфере наступает относительное затишье – заказов не так много. С апреля по июнь спрос, как правило, на среднем уровне. Высокий сезон начинается в июле и длится до новогодних праздников.

Основные проблемы нашей сферы – деньги и люди. Специалистов мало, и они, как правило, уже где-то устроены. Приходится брать людей без большого опыта и долго их обучать. При расширении сети филиалов мы активно нанимали новых сотрудников, однако многие из них быстро уходили из компании. Как показала практика, надо не только привлекать профессионалов и обучать новичков. Не менее важно формировать корпоративную культуру, инвестировать в развитие команды и сохранение коллектива.

Вопрос финансов в нашей бизнес-модели характерен тем, что мы должны постоянно иметь очень большой складской запас. Сейчас объём товаров на нашем подмосковном складе в 10 раз превышает месячные продажи. И это не прихоть, а требование рынка.

Нельзя заранее предугадать, что именно и в каком объёме понадобится заказчикам. Например, дверная фабрика обычно покупает у нас дверные ручки серого цвета. Но тут им поступает заказ на двери с чёрными или белыми ручками. И если у нас их нет, мы просто не успеем привезти их под заказ: клиент не будет ждать столько времени. То же самое – с доводчиками и любой другой нашей продукцией.

При этом выпуск и доставка каждой партии товара требует от нас серьёзных вложений. Сначала нужно произвести товар, растаможить его, оплатить логистику, НДС, ввозную пошлину и всё остальное, и только потом продавать. При этом санкционные ограничения тоже никто не отменял – в первую очередь они касаются банковской сферы. Чтобы минимизировать риски «зависания» денег, нам приходится управлять валютными счетами более чем в 10 банках.

На выпуск новых партий товара мы вынуждены брать кредиты, хоть нам этого очень не хочется. Мало того, что деньги стали дорогие – их не так легко получить. Это один из главных сдерживающих факторов нашего роста. Мы не раз подавали заявку в банки на довольно крупную сумму кредита, чтобы закупить много товара и масштабироваться, а получали в несколько раз меньше. Если бы кредитные деньги были хоть немного доступнее, мы уже могли бы стать во много раз крупнее.

Наша главная цель на следующий год – укрепить позиции на рынке и войти в топ-5 поставщиков дверной фурнитуры в России. А для этого нам нужно вырасти в несколько раз. Ищем дополнительные источники финансирования, набираем персонал, расширяем товарную линейку и географию поставок. С учётом растущих объёмов производители предлагают нам более комфортные условия, в том числе по цене. Это тоже помогает более эффективно конкурировать на российском рынке.

Самый большой текущий проект – открытие собственного производства. У нас есть небольшой цех на нашем подмосковном складе: там мы выпускаем автоматические дверные пороги. Но мы хотим производить намного больше. Уже нашли помещение в Московской области, сейчас заняты его оформлением. Отремонтировать и запустить цех планируем в 2026 году.

Основные причины этого решения – подорожание международной логистики и рост цен у китайских производителей. Времена дешёвой рабочей силы у них прошли, стоимость труда выросла. А с учётом того, что половина населения Китая – пенсионеры, кадровая проблема будет только усиливаться.

Мы уже почти год занимаемся автоматизацией наших процессов. Для компании с нашими оборотами это острая необходимость. Хотим полностью автоматизировать работу менеджера, формирование заказов, перемещение товаров. Для этого внедряем CRM Bitrix24 – она, по нашему мнению, лучше других подходит компаниям, у которых есть производство и склад. Закончить эту работу рассчитываем до конца 2025 года.

Чтобы не пропустить интересную для вас статью о малом бизнесе, подпишитесь на наш Telegram-канал и страницу в «ВКонтакте».