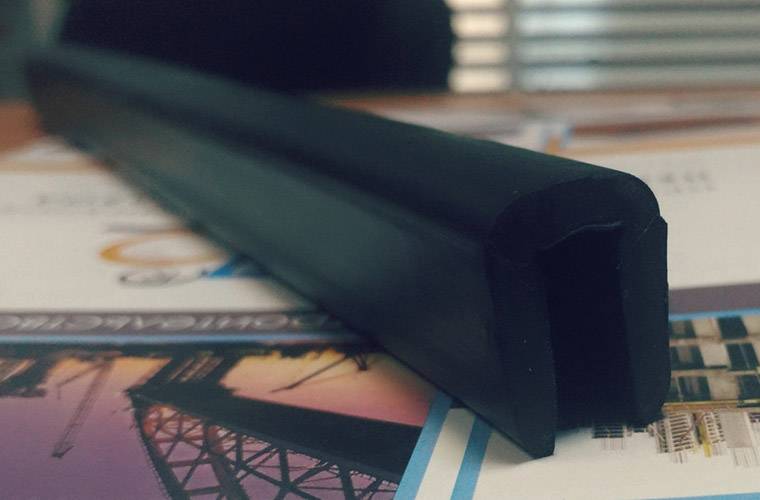

Профили из ПВХ – один из товаров, спрос на который во время корона-кризиса не только не упал, а даже вырос. Эти пластиковые изделия активно применяются в строительной индустрии, а весенний кризисный простой в возведении многих крупных объектов «компенсировало» строительство быстровозводимых больниц и медицинских центров. О том, как устроено семейное предприятие по выпуску ПВХ-изделий, порталу Biz360.ru рассказала основатель «Первого профильного завода» Наталья Кудряшова.

Наталья Кудряшова, предприниматель из Москвы, сооснователь, совладелец и директор

«Первого профильного завода». Окончила МЭСИ по специальности «финансы и кредит». В 90-е годы в возрасте 16 лет начала работать в магазине. В 23 года стала главным бухгалтером производственной компании Bamard, а затем – её финансовым директором. Опыт в управлении финансами предприятия – 25 лет. В 1999 году вместе с супругом Сергеем Догадиным открыла «Первый профильный завод», специализирующийся на производстве профиля ПВХ. Оборот предприятия – порядка 5 млн. рублей в месяц.

В 90-х годах Наталья Кудряшова работала в компании Bamard, которая занималась производством напольных покрытий. Начав в качестве бухгалтера, Наталья доросла до позиции финансового директора. Одним из поставщиков Bamard был европейский производитель профилей ПВХ для промышленных нужд и строительства. В 1999 году эта компания искала возможность самостоятельного выхода на российский рынок.

Наталья рассказала об этом своему супругу Сергею Догадину, профессиональному инженеру. Его заинтересовала возможность работы с европейским производителем. Сергей решил проанализировать российский рынок, чтобы понять, будут ли на нём востребованы профили ПВХ.

В интернете информации на эту тему почти не было, поэтому он ездил по строительным рынкам и изучал ассортимент, а также читал специализированную прессу. Анализ показал, что в России не так много предложений по профилям, но товар этот к концу 90-х годов становился всё более популярным.

На семейном совете Наталья и Сергей решили создать компанию и стать дилерами европейского производителя. Так супруги с головой окунулись в бизнес.

Большинство заказов на профили они получали на строительных выставках. Также размещали рекламу в газете «Стройка», профильных журналах и справочниках. Кроме того, запустили сайт: это обошлось им в 1000 долларов, но до 2005 года он не приносил клиентов.

«В 2007 году наш поставщик решил самостоятельно работать на российском рынке, без дилеров. И потребовал от нас передать ему всю клиентскую базу. Так нам стало понятно, что нужно работать самостоятельно. Как говорится, «пан или пропал», - вспоминает Наталья Кудряшова.

После расторжения отношений с европейским поставщиком супруги нашли на выставках пять российских производителей профилей ПВХ и оснастки - сменного оборудования, от вида которого зависит форма профиля. Из них Наталья и Сергей выбрали один завод, с которым и заключили договор. Чертежи для производства делал сам Сергей Догадин. Также он контролировал качество продукции и занимался продвижением.

Вложения в запуск своего проекта составили около 3 млн. рублей. Чтобы начать производство, нужно было сделать хотя бы 10 оснасток на самую ходовую продукцию. Каждая оснастка стоила около от 60 до 100 тысяч рублей. Также пришлось купить грузовой автомобиль для доставки продукции.

Вскоре супруги поняли, что сотрудничество с партнёрским производством – далеко не лучший вариант. Завод ежегодно поднимал цены на 10%, а объём заказов у компании Натальи и Сергея постоянно снижался. Причина была в том, что клиенты часто оставались недовольны качеством изделий.

«Нам нередко приходилось краснеть за технологические ошибки нашего подрядчика. Как-то мы привезли профиль клиенту, он взглянул и спрашивает: «А почему у вас плинтус покрылся целлюлитом?» Также наши партнёры далеко не всегда «попадали» в цвет. Из-за этого клиенты получали «50 оттенков бежевого», хотя цвет во всех случаях должен соответствовать техзаданию», - говорит Наталья.

В 2010 году супруги решили, что есть только один способ полностью контролировать качество выпускаемой продукции – открыть своё производство. Они начали искать помещение и поставщика оборудования. Для цеха требовалось здание производственного назначения с правильно оформленным кадастровым паспортом. Процесс поиска и запуска занял около полутора лет: «Первый профильный завод» начал работать в январе 2012 года - и не в Москве, а в соседней с Подмосковьем области.

Для производства профилей из ПВХ нужно было установить экструзионную линию. По принципу работы она напоминает мясорубку, только с пластиком в качестве сырья. На линии гранулы ПВХ нагревают, а затем подают расплавленное сырьё с помощью фильеры (железного диска с отверстиями – как решётка в мясорубке, через которую выходит фарш). Также в производственной линии есть оснастка, тянущее устройство, которое вытягивает готовый профиль, и охлаждающая ванна.

Производственную линию закупали в Китае. Сергей направил китайским партнёрам чертёж профиля, который планировал выпускать, и под этот профиль ему подобрали линию. Правда, в договоре насторожил один пункт. Оказалось, китайцы не обучают покупателя обслуживанию и ремонту оборудования. Все поломки устраняет только инженер продавца. То есть в случае неисправности оборудования покупатель должен оплачивать работу, дорогу, питание и проживание китайского инженера и переводчика.

Поменять поставщика было поздно, поэтому единственный выход - тщательно осмотреть оборудование при приёмке. Так обнаружилось, что одна из деталей была специально заблокирована. «Через какое-то время машина бы вышла из строя, и пришлось бы вызывать техника из Китая. Хорошо, что мы вовремя заметили эту подтасовку. Без подобного «шаманства» экструзионные линии долговечны и служат около 30 лет», - говорит Наталья Кудряшова.

Для открытия собственного завода требовались серьёзные вложения. Супругам пришлось продать квартиру, машину и взять кредит на 12 млн. рублей. С ним удалось рассчитаться за 5 лет. «Это было трудное время. Каждый месяц меня трясло, пока я сверяла дебет и кредит – не будет ли сальдо отрицательным? Самое важное было в то время не положить прибыль себе в карман, а выплачивать по кредиту 400 000 рублей в месяц, а также зарплату сотрудникам» - отмечает Наталья.

Сегодня «Первый профильный завод» может производить до 18 000 погонных метров ПВХ-профиля в день. Это примерно в 12 раз больше, чем удавалось выпускать на «сторонних» производствах.

На предприятии стоят две экструзионные линии для мягкого и жёсткого ПВХ, а также фрезерный и токарный станки. Оснастки и фильеры компания производит самостоятельно. За 8 лет работы в её активе более 700 видов оснасток для различных видов продукции. Предприятие использует итальянский краситель. Гранулы закупают у российского производителя, а краситель – у дилеров.

«Многие клиенты думали, что ПВХ – хрупкий материал. На самом деле он бывает хрупким, только если поставщик сырья добавляет много мела, чтобы удешевить. Мы бережём своё оборудование и не используем материалы с повышенным содержанием мела. Стоимость гранул – не ниже 70-80 рублей за килограмм. Мы чётко понимаем, что сырьё не может стоить меньше», - рассуждает Наталья Кудряшова.

Один из важнейших аспектов производства – составление технологической карты. В ней прописывается, сколько окрашивающего компонента нужно подавать, какой должна быть температура при обработке сырья и другие нюансы. Как правило, производители хранят эту информацию в секрете. Поэтому Сергею Догадину пришлось собирать все эти данные «опытным путём».

Для контроля качества он замеряет габариты производимого профиля, гибкость, время и скорость производства. Готовый к реализации профиль отдают на испытание в центры сертификации, которые проверяют изделие на соответствие ГОСТу и техническому регламенту. Результаты этих испытаний подтверждаются сертификатом соответствия.

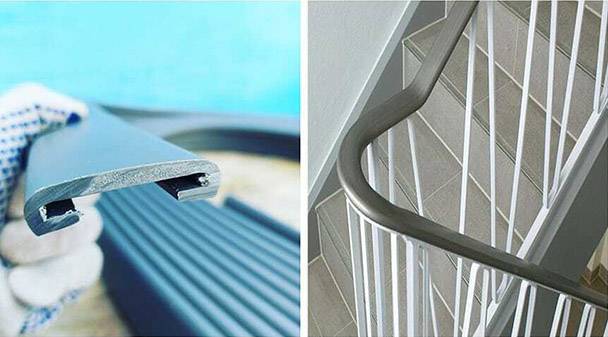

Продукция завода востребована в нескольких сегментах. Среди них – строительство, отделка мебели и торгового оборудования, судостроение. Предприятие выпускает отделочные материалы для производств, складов, торговых центров и других мест общественного пользования. Например, профили нужны для отделки спортивных объектов: бассейнов, боулинг-центров, хоккейных коробок. Также их устанавливают в местах стыков в торговом и холодильном оборудовании.

Кроме того, компания производит профили для обмотки кабелей: ПВХ отлично изолирует, не проводит ток, не нагревается. В судостроении профили используют для защиты бортов лодок. Продукция завода востребована и для выпуска «товаров массового производства» - от сумок до хоккейных клюшек.

Основные клиенты – большие строительные генподрядчики, которые возводят многоэтажные здания, торговые центры. Среди них – ГК «ПИК», которая приобретает ПВХ-поручень для отделки лестниц. Также клиентами завода являются промышленные компании – заводы железобетонных конструкций, судостроительные предприятия, производители торгового оборудования, сумок, спортивного инвентаря, мебели.

«Поливинилхлорид любят за то, что он не деформируется, плохо сжимается и растягивается. Наш гидроизоляционный профиль защищает конструкцию Крымского моста. В сочинском Ледовом дворце стоит наш профиль для защиты хоккейного короба. Крупные торговые и производственные холдинги закупают у нас отделку для своих складов. Черенки для клюшки для известного спортивного бренда тоже делает наша команда», - рассказывает Наталья.

ПВХ-профили также используются при строительстве больниц. Сейчас, в связи с эпидемией коронавируса, это направление работы особенно востребовано. Компания снабжает строителей плинтусами и отбойными пластиковыми панелями для стен (спрос на них вырос на 65%). Среди таких объектов – центр для заболевших коронавирусом в Новой Москве.

«Сейчас план производства забит на месяц вперёд. Поэтому наша стратегия на март-апрель 2020 года была следующей: «панику – отставить, производственные мощности – увеличить», - говорит Наталья. - Выручка в эти месяцы выросла на 37% по сравнению с тем же периодом прошлого года».

Завод начинает производить новые продукты, если в них видят перспективу. В этих случаях обычно обращаются к зарубежному опыту. Например, форму профиля для гидроизоляции зданий «подсмотрели» в Германии. С её помощью строители могут создать максимально герметичное соединение, которое не пропускает воду.

«Нам нравится создавать на рынке что-то новое, искать действительно эффективные технологии, в которых может помочь профиль из ПВХ. Например, раньше плинтус для линолеума производили из двух частей - основания и кромки. Сейчас мы делаем слитный профиль – его гораздо проще устанавливать. Это экономит время отделочных работ, особенно на больших объектах», - замечает Наталья.

Одна из самостоятельных разработок – четырёхструйная фильера, которую придумал Сергей Догадин. С её помощью подача сырья происходит в несколько потоков. Это позволяет увеличивать объём производства в четыре раза: больше не нужно тратить силы и время на замену оборудования во время рабочей смены. По словам Сергея, аналогов на рынке у его продукта сейчас нет.

Основные расходы компании – зарплаты, аренда, налоги и материалы. Около 10% прибыли супруги вкладывают в рекламный бюджет. Сейчас у завода более 1500 клиентов. Средний оборот в месяц – примерно 5,1 млн. рублей, при этом чистая прибыль компании – около 10% от выручки.

Сейчас на заводе работает 14 человек. Непосредственно за выпуск профиля отвечают два оператора экструзионной линии. По словам основателей компании, таких специалистов найти невозможно. Поэтому они приглашали инженеров и техников из других сфер, после чего обучали их в условиях «реального производства». Также в штате предприятия – три разнорабочих, охранник и повар.

В офисе работают два бухгалтера, менеджер по продажам и его руководитель, два маркетолога и юрист. Сергей Догадин отвечает за качество продукции и разработку новых изделий. Наталья занимается финансами, управлением и продвижением.

«Вести бизнес с супругом приятно, но иногда непросто. Главное – не переносить дискуссии по работе внутрь семьи. У нас дома запрещено говорить о работе. Только так можно оставаться и супругами, и партнёрами», - считает Наталья.

Основным каналом продвижения для завода является поисковая оптимизация. SEO-специалист пишет уникальные тексты на сайт, размещает реферальные ссылки. По словам Натальи, сайт компании находится в первой пятёрке поисковой выдачи по ключевым запросам. От участия в специализированных выставках несколько лет назад решили отказаться: они требуют серьёзных вложений, а клиентов уже не приносят.

Продвигаться предприятию в соцсетях помогает старшая дочь основателей проекта, работавшая ранее директором по маркетингу в IT-компании. Она предложила запустить таргетинг в социальных сетях.

«Мы сначала скептически отнеслись к этой идее: ну разве наши клиенты сидят в соцсетях? Оказывается, можно найти специальные группы с подрядчиками или показывать рекламу только тем, кто выигрывал тендер на строительство. Сейчас мы таким образом получаем из Facebook 60 запросов в месяц от подрядчиков на строительство и победителей тендеров. Также ищем и находим клиентов в чатах производителей в Telegram, развиваем Instagram», - говорит Наталья.

Ближайшие планы компании – не только увеличение объёмов производства. Наталья Кудряшова и Сергей Догадин планируют открыть в Подмосковье школу для технических специалистов «своего» профиля.

«Я вижу, что у людей там часто нет никаких перспектив – им нечем заняться, негде учиться. Мы планируем обучать операторов экструзионной линии, фрезеровщиков, токарей. Хотим начинать работу с подростками, сотрудничать с образовательными учреждениями. В стране дефицит производственных специалистов, хотя способных и умных ребят много. Хотелось бы им помочь», - добавляет Наталья Кудряшова.

Корона-кризис спровоцировал дефицит импортных ПВХ-изделий. Основатели «Первого профильного завода» увидели в этом новую возможность и решили запустить дополнительную линию производства. Сейчас предприятие работает над решением этой задачи.

Чтобы не пропустить интересную и полезную для вас статью о малом бизнесе, подпишитесь на наш

Telegram-канал,

страницу в Facebook и

канал на «Яндекс.Дзен».