Обычно компания начинает заниматься автоматизацией тогда, когда её бизнес-процессы по разным причинам требуют перестройки. Например, замедлился процесс оформления заказа менеджером или стали происходить ошибки в отгрузке заказа. На заводе по производству одноразовых столовых приборов для питания GreenVilka об автоматизации производства задумались на этапе его создания. О том, как это помогло устранить возможные ошибки в работе предприятия и увеличить рентабельность бизнеса, руководитель GreenVilka Максим Шемчишин рассказал порталу Biz360.ru.

Максим Шемчишин – руководитель компании GreenVilka. Получил высшее юридическое образование и степень MBA. Работал в сфере ЖКХ, участвовал в создании предприятий сектора FMCG. Компания GreenVilka с 2024 года выпускает в Кировской области биоразлагаемые одноразовые приборы для еды. В декабре 2024 года предприятие стало победителем конкурса «1С:Реальная автоматизация».

Наша компания GreenVilka производит из берёзового шпона одноразовые столовые приборы, палочки для мороженого, размешиватели для чая или кофе. Вся наша продукция является биоразлагаемой. Нам важно, чтобы наши изделия были безопасными и для человека, и для природы. Поэтому свой завод мы построили среди экологически чистых лесов Кировской области и не используем химические вещества в процессе производства.

Мы сразу понимали, что хотим создать современное предприятие. На нём должны быть по максимуму автоматизированы процессы, чтобы избежать негативного влияния человеческого фактора и неэкономного расходования ресурсов. Вопрос об автоматизации всех этапов создания продукции возник ещё на этапе строительства завода. Почему?

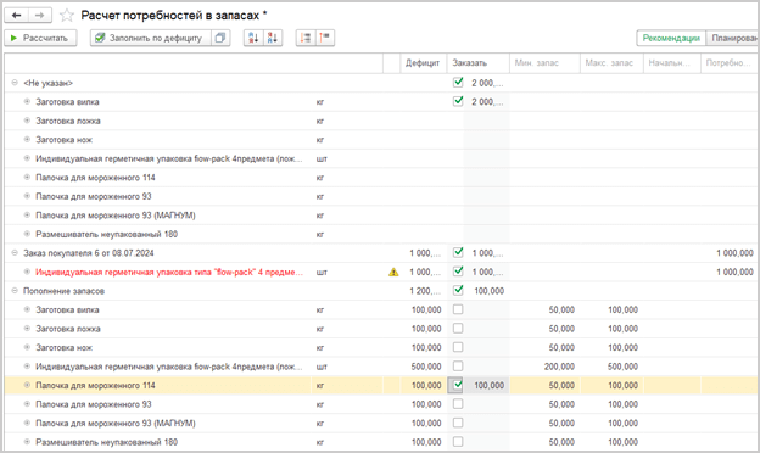

Принципиальная вещь на любом производстве – ритмичность выпуска и планирование внутренних производственных процессов. На основе этих данных можно управлять запасами и планировать выпуск продукции. Мы работаем с сырьём в виде леса, нам нужно понимать, сколько его потребуется в ближайшие месяц-два. Важно, с одной стороны, не затаривать склад и не хранить деньги предприятия в древесине, а с другой стороны, лесоматериал со временем начинает портиться. Если его на складе слишком много – излишки приходится списывать. А это денежные потери. Если понимать объёмы выпуска и объёмы сырья на месяц и квартал, можно существенно экономить на закупке и хранении древесины.

Для эффективной работы завода необходимо, чтобы все этапы производства были прозрачными. Дерево – достаточно подвижное и «живое» сырьё. Принимаешь лес одного веса, а дальше у него идут только потери. Что происходит между запуском и получением готовой продукции, невозможно понять без автоматизации. Не ясно, где ошибки в обработке, кто из сотрудников и на каком этапе работает неправильно или с нарушением стандартов.

Автоматизация позволяет видеть все результаты на всех этапах: сколько продукции смена выдала, сколько недоработала, сколько следующая смена потеряла. Это сильно облегчает управление персоналом. Люди понимают, что их контролируют, результаты их работы оцифровываются и заносятся в базу. Их задача в данной ситуации отработать так, чтобы все цеха получили премию за общий результат. Они начинают работать более синхронно, ритмично.

Базовая идея автоматизации – понимать путь от бревна до конечного изделия и его отгрузки клиентам. А если что-то пойдёт не так, хочется видеть, на каком этапе произошёл сбой.

Деревообрабатывающее производство имеет свою специфику. Здесь требуется постоянно пересчитывать сырьё и сравнивать его вес с весом готовой продукции. Поэтому мы выбирали подрядчиков по автоматизации среди тех компаний, у которых есть опыт работы с деревообрабатывающим предприятием. Большое значение имели также стоимость услуг и скорость реализации проекта.

Сначала в нашем списке было четыре компании. Три из них внедряли решения на базе 1С, одна – собственную программу. Мы сделали выбор в пользу компании «РусБизнесСофт», так как у неё соотношение «опыт – цена – скорость» были наилучшими.

Все подрядчики, которые являются партнёрами фирмы «1С», во время предварительных консультаций сошлись во мнении, что нам следует внедрять решение «1С:Управление нашей фирмой» (далее – «1С:УНФ»). Мы – небольшое предприятие, потому сложный IT-продукт для наших задач не требуется. «1С:УНФ» может удовлетворить все наши базовые запросы и потребности. Мы понимали, что будем расти, и в пределах нашего роста программа закроет и новые задачи.

«Не внедрить типовое решение, а создать систему»

Дмитрий Назаров,

коммерческий директор

компании «РусБизнесСофт»:

– Лесоперерабатывающая отрасль – это всегда уникальные вызовы: от сложной логистики сырья до многоэтапного контроля качества. Наша задача заключалась в том, чтобы не просто внедрить типовое решение, а создать систему, которая станет «цифровым скелетом» предприятия, адаптированным под его специфику.

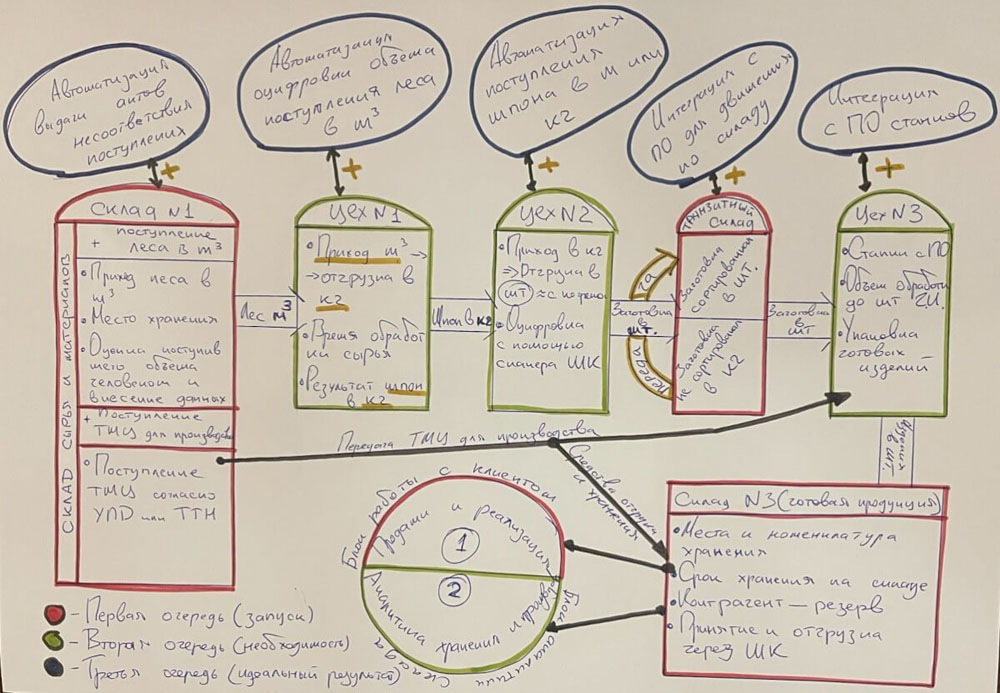

Я нарисовал на бумаге, на каком этапе производства и какие показатели можно посчитать и оцифровать.

Представители «РусБизнесСофт» с учётом собственного опыта предлагали варианты реализации наших идей. У них были предложения, какие дополнительные данные и на каких стадиях можно «снимать» с производства. Мы думали над предложениями и давали обратную связь. Совместно мы нашли оптимальное решение, которое позволяло не задействовать в процессе оцифровки дополнительных сотрудников.

«Проходили этап за этапом»

Дмитрий Назаров,

коммерческий директор

компании «РусБизнесСофт»:

– На предприятии GreenVilka сырьём для каждого последующего этапа выступает продукция, сделанная на предыдущем этапе. Поэтому мы настроили процесс многопередельного производства. Описали нормативные составы полуфабрикатов и изделий, чтобы по ним можно было отследить эффективность каждого этапа.

Первым процессом, который мы полностью автоматизировали, стали продажи. Это было необходимо, чтобы отслеживать все коммуникации менеджеров с потенциальными клиентами. При необходимости руководитель отдела мог корректировать переписку или общение менеджеров.

От работы менеджеров по продажам во многом зависит работа склада – сколько сырья закупать, чтобы выполнить поступившие заказы, сколько готовой продукции отгружать.

Проблема в том, что у нас несколько типов продукции. Первый – заготовки, которые являются полуфабрикатом, и продаются по весу. Также по весу мы продаём и палочки для мороженого или для размешивания сахара в напитках. Второй тип – наборы приборов в индивидуальных упаковках и наборы из нескольких единиц одинаковых изделий в брендированных упаковках. Они продаются штуками. Или же упаковываются в большие коробки и отгружаются в таком виде.

В работе с клиентами менеджеры должны учитывать и правильно отражать заказы в CRM. Мы настроили возможность продажи всех наших позиций: заготовок и готовых изделий по весу и по штукам, а также наборы и коробки с наборами. Из-за этого типовой модуль CRM в «1С:УНФ» пришлось серьёзно доработать под нашу специфику.

Процесс внедрения начался с автоматизации склада, где принимается всё сырьё. Мы запустили склады в первую очередь, потому что это самая понятная часть нашей работы. Принял сырьё, отсортировал его и передал на производство – здесь не нужно фантазии.

Потом мы делили внутренние производственные участки и пытались внедрить учёт через автоматический подсчёт на станках. У нас есть станки со встроенными компьютерами на базе Windows. Они могут считать некоторые показатели. Например, количество произведённого брака.

Программу для замачивания древесины и работы склада писали полностью под себя, но в остальном использовали типовой функционал «1С:УНФ».

Мы вовремя не поняли, что внутри нашей компании нужен отдельный человек на сопровождение проекта по автоматизации. Сначала подумали, что сможем всё сделать коллективно. Но оказалось, что это невозможно. Нам понадобилось время, чтобы найти сотрудника в штат.

Эти заминки привели к тому, что по нашей вине затянулось начало опытной эксплуатации. Но после появления куратора проекта всё пошло быстрее. От момента появления идеи до внедрения решения у нас прошло примерно семь месяцев.

Первый этап – приёмка сырья от поставщика на склад. Для продукции каждого поставщика выделена отдельная ячейка. Нам важно понимать, сырьё какого качества предоставляют разные партнёры. От сырья во многом зависит качество и количество нашей продукции.

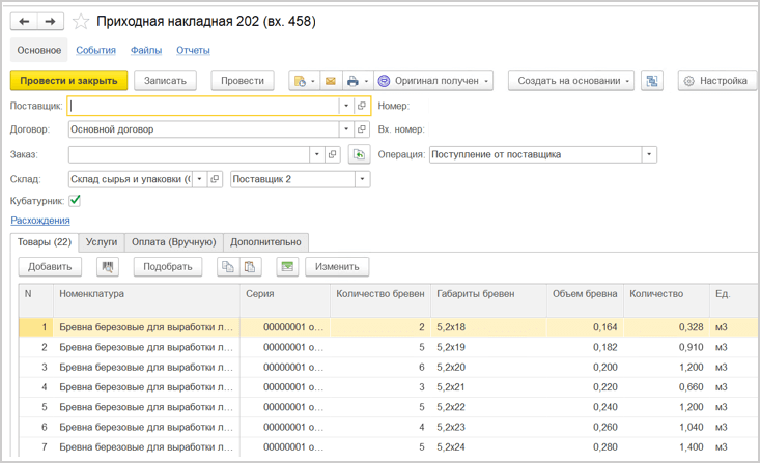

Каждой поставке древесины в программе «1С:УНФ» присваивается своя серия. При поступлении на склад круглого леса важно оценить его объём. Для этого в программе специально для нас был создана дополнительная опция – «Кубатурник». Сотрудник выбирает из справочника длину бревна и его диаметр, а программа автоматически рассчитывает объём леса, согласно нормам ГОСТа. Нам не приходится выполнять расчёт вручную или с использованием других решений.

Далее лес распиливают на брёвна. Их укладывают в клетки, погружают в воду, согласно технологическому процессу. Так мы получаем белую древесину, лишённую дёгтя и значительной доли спиртов.

На этом этапе, критически важном для всего производственного цикла, «бутылочным горлышком» был технолог. Именно он должен был следить за вымачиванием древесины. Это сложный процесс: температура воды постоянно меняется, чтобы берёза стала единообразного белого цвета. Мы написали технологию для автомата, который сам поднимает и опускает температуру.

Проблема была в том, что котельная не автоматизирована на таком уровне. И рабочие котельной должны каким-то образом понимать, что им через 3-4 часа надо будет поднять температуру до нужного показателя. Важна синхронная работа автоматической системы, которая поднимает-опускает температуру, и котла, который контролируется человеком.

Эти циклы мы завели в 1С. У технолога всплывают сообщения, что через какое-то время нужно проконтролировать работу кочегара и состояние задвижки в автомате. Когда задвижка не сработала или кочегар забыл, что надо опускать или поднимать температуру, сбивается весь цикл. Берёза вместо белой становится красной – и это нарушение технологии и потеря сырья на значительные суммы. Автоматизация решила эту проблему и минимизировала человеческий фактор. На нашем производстве один технолог, у него миллион своих задач. И чтобы он не забывал проконтролировать кочегара и задвижку, «1С:УНФ» словно напоминает ему: «Сходи, проверь и поставь галочки».

Дальше происходит лущение сырья: бревно превращается в полотно, которое напоминает бумагу, только толстую и прочную. Из полотна на станках вырубаются заготовки изделий. Они сушатся и теряют долю влаги, которую набрали в процессе замочки.

После этого заготовки шлифуются. Дальше происходит автоматическая потоковая сортировка. Автомат сортирует заготовки по ряду параметров: например, кривизна, выявленные дефекты. Отобранным заготовкам придают формы, превращая их в конечные изделия. Финальный этап – упаковка продукции, передача её на склад в нужную ячейку.

На складе есть свои ячейки и для клиентов. Кто-то хочет получить 500 штук индивидуальных наборов одноразовых приборов, кто-то 1000, кому-то нужно отправить приборы россыпью в мешке. Все эти нюансы учитываются при отгрузке.

Автоматизированные рабочие места есть на каждом этапе нашего производства. Мы понимаем, сколько кубов леса в конечном счёте взяли, сколько списали со склада, сколько получили готовой продукции.

Сотрудник, который занимается финансовым блоком, анализирует эти данные и даёт обратную связь. Если видит какую-то проблемную точку, сигнализирует об этом руководству. Мы начинаем разбираться, почему произошли отклонения.

Пример. Мы знаем, что с одного куба леса получается плюс-минус 150 кг изделий. Финансист видит, что предыдущая смена получила 120 кг. У него сразу возникает вопрос, на каком этапе что-то пошло не так. Он спускается до внутренней системы в «1С:УНФ» и видит, что из первого цеха во второй всё передали по норме в килограммах. Значит, сбой произошел во втором цехе. Там финансист смотрит показатели станков и выясняет, какой из них и в какой день произвёл меньший объём. Смотрит, кто работал в этот день, и спрашивает конкретного сотрудника, почему произошёл такой сбой.

Можем размотать эту цепочку, лишив её влияния человеческого ресурса. Потому что на уровне бригады бригадир прикрывает своих. Одна смена перекладывает проблему на другую, один цех – на другой. И так везде. Мы же видим, что произошло на самом деле, отслеживая процессы в «1С:УНФ».

Мы получили рабочее предприятие, ключевые показатели которого можно полностью контролировать в режиме онлайн. Посмотрел, написал какие-то вопросы, получил ответ и двигаешься дальше. Это имеет смысл с точки зрения ресурсной разгрузки собственника.

«Автоматизация как драйвер роста»

Дмитрий Назаров,

коммерческий директор

компании «РусБизнесСофт»:

– Кейс компании GreenVilka подтверждает: даже в традиционных отраслях автоматизация становится драйвером роста. Сегодня мы готовы тиражировать этот опыт на другие предприятия, будь то мебельное производство, металлообработка или выпуск строительных материалов. Наш подход всегда остаётся гибким: сначала изучаем бизнес изнутри, затем предлагаем решения, которые дают измеримый результат: снижение затрат, рост прозрачности процессов, ускорение принятия решений.

Если бизнес сталкивается с неэффективностью рутинных операций, сложностями в управлении ресурсами или потребностью в точной аналитике – мы готовы в этом помочь. Для нас каждый проект – это возможность не просто внедрить IT-решение, а стать частью успеха предприятия. Ведь автоматизация – это не про технологии. Это про бизнес, который становится сильнее.

Мы в процессе автоматизации реализовали всё, что хотели на старте. Когда начали вводить систему в опытную эксплуатацию, то поняли, что можно было заложить дополнительный функционал. Но, с другой стороны, для этого требовался больший бюджет. В деревообрабатывающем производстве с его невысокой маржинальностью не все готовы инвестировать в долгую и вкладываться в автоматизацию. Но стратегически – это классная вещь.

Наши подсчёты показывают, что два базовых фактора – возможность управления персоналом и закупками ресурсов более экономно – в течение года окупают затраты на автоматизацию. Рассчитываем вернуть свои вложения в течение 2025 года.

В статье использованы фото с сайта предприятия Green Vilka

Чтобы не пропустить интересную для вас статью о малом бизнесе, подпишитесь на наш Telegram-канал, страницу в «ВКонтакте» и канал на «Яндекс.Дзен».