История «Фабрики трогательных стендов» – это история ещё об одном «гаражном» стартапе, который перерос в полноценное производство. Но только оно совсем не типичное - таких производств на всю Россию всего четыре-пять штук. Сейчас у «Фабрики» 240 клиентов, заказы отправляются по всей России и точечно в СНГ, а их стоимость иногда доходит до нескольких миллионов рублей. О том, как заработать на презентационных стендах для стройматериалов, порталу Biz360.ru рассказал совладелец компании Стас Березин.

Стас Березин, 38 лет, предприниматель из Екатеринбурга, сооснователь и совладелец «Фабрики трогательных стендов». Окончил экономический факультет Уральского государственного университета, после вуза работал в сфере маркетинга. Свой первый бизнес – рекламное агентство «Мирный атом» – основал в 2009 году. В 2010-м году запустил «Фабрику трогательных стендов». Бизнес-партнёр Стаса по обоим направлениям – Дарья Зубакина, с которой они учились на одном факультете.

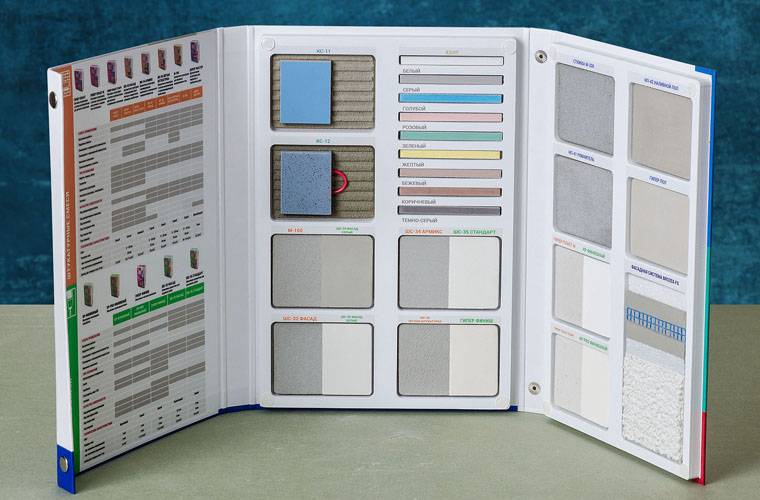

«Фабрика трогательных стендов» находится в Екатеринбурге. Там выпускают стенды и каталоги с образцами строительных материалов. Благодаря им покупатель может прикинуть, как затирка, шпаклёвка или наливной пол будут смотреться «в реале».

Это главное направление «Фабрики», и основные её клиенты – производители строительных смесей. Но ещё тут делают каталоги с натуральными выкрасами и колеровочные веера для подбора нужного цвета краски или декоративного покрытия, «технорумы» для застройщиков и картонные муляжи упаковок строительных смесей (зачем это нужно – расскажем дальше).

Производство работает в цехе площадью 350 квадратных метров в одном из спальных районов Екатеринбурга – на Уралмаше. Сотрудники «Фабрики» сами отливают из силикона матрицы для будущих образцов, а затем наполняют их строительными растворами. Здесь же есть сушильная камера, где поддерживается постоянная температура и влажность, а также покрасочная камера, фрезер с ЧПУ, мини-типография.

На «Фабрике» могут сделать и один стенд, и тираж в несколько тысяч (рекорд – шесть тысяч стендов для Henkel). Стоимость заказа варьируется от 50 тысяч рублей до нескольких миллионов.

В штате – 10 специалистов, плюс ещё четверо сотрудников – администрация, в состав которой входят два соучредителя: Стас Березин (коммерческий директор - отвечает за продажи) и Дарья Зубакина (финансовый директор - отвечает за распределение денег). Ещё есть технический директор, на котором все техпроцессы, снабжение, создание и отработка технологий и распределение заданий среди сотрудников, и менеджер проектов – она ведёт клиентов после заключения сделки и занимается логистикой.

В 2010 году Стас Березин – экс-маркетолог компании Bergauf и начинающий предприниматель - решил, что теперь он будет производить рекламные образцы строительных смесей. Вместе с Дарьей Зубакиной он уже год занимался рекламным бизнесом. Производство таких POS-материалов должно было стать ещё одним направлением агентства.

Bergauf – один из крупнейших в России производителей строительных смесей. Его головной офис находится в Екатеринбурге, и ещё во время работы в этой компании Стас обсуждал с коллегами-маркетологами, что стенды для демонстрации продукции раздобыть очень сложно. Их выпускают либо какие-то кустарные производства, либо умельцы на дому. «Первые стенды для Bergauf я, например, делал силами двух школьных трудовиков», – вспоминает он. Словом, о больших тиражах и стабильном качестве говорить не приходилось.

Купив за 1500 рублей дрель с насадкой для замешивания растворов, Березин стал делать первые образцы прямо в офисе рекламного агентства. Но, помимо самого агентства, в этом офисе также находилось два интернет-магазина. В одном из них, кстати, Стас закупал коробочки для хранения рыболовной наживки, которые использовал в качестве форм для отливки образцов наливных полов.

Внезапно возникшее производство напрягало соседей по офису. Грязь от цементных растворов, разложенные по всей комнате формы с сохнущими образцами, регулярные засоры канализации – всё это привело к тому, что в конце года Стасу, вместе с зачатками его «трогательного» производства, пришлось съехать в подвал. Там не было воды, водились крысы, но зато это было отдельное помещение, где можно было развернуться.

Первым заказчиком стала волгоградская компания «Волма» – один из лидеров российского рынка отделочных материалов. «Я хорошо знал их маркетологов, и, когда они по старой памяти спросили у меня, где взять стенды, я сказал, что теперь сам их произвожу», – рассказывает предприниматель.

«Волма» заказала нам 20 стендов. Сделка у нас была на 15 тысяч рублей. Потом я изготовил несколько стендов по затиркам и наливным полам для марки смесей «Брозэкс», уже на 50 тысяч рублей. Я тогда подумал: «Вау, какие деньги! Круто!» Искать заказы не было проблемой – я просто обзвонил бывших коллег из маркетинговых отделов компаний, которые производят строительные смеси, и предложил им свои услуги».

Вскоре Стас нанял первых сотрудников. Требование было одно – любить работать руками. Но до 2012 года (то есть спустя два года с момента первой сделки) он ещё сам замешивал растворы и делал образцы.

«В 2013 году «Фабрика» переехала в полноценный цех. Это был для нас новый уровень! – рассказывает предприниматель. К тому времени наши обороты удваивались каждый год. В 2014 году на нас вышли такие компании, как Caparol, Knauf, Henkel. Они стали размещать заказы с шестью нулями: вот-вот, и можно было покупать Porsche Cayenne. Но – грянул кризис».

Помимо внешних проблем - скачок курса доллара, рост цен на материалы, стагнация строительного рынка, падение уровня жизни – вскрылись проблемы внутренние. У компании на тот момент было три основных заказчика, которые давали 80% оборота. В 2015 году один сократил бюджет вдвое, а два вообще отпали.

«Из трёх ног у меня осталась половинка одной. Хорошо, конечно, иметь заказчиков, каждый из которых тебе приносит 5-10 млн. в год – так и управлять проще. Но для экономической безопасности это неправильно», – делится предприниматель.

Непорядок был и с кадрами. В 2014-м году в пиковые месяцы численность сотрудников достигала 25 человек. В цехе постоянно была толкучка, много людей, много брака. Оплата была почасовая – 150 рублей в час, расчёт каждую неделю, и начались кассовые разрывы.

По словам Стаса, это время «Фабрике» было пережить непросто, зато отпала вся шелуха. Стало понятно, что надо работать с сотрудниками, с клиентами, с технологиями и оборудованием. Тогда поменяли систему оплаты труда, ввели технические карты, выстроили техпроцессы.

Это привело к сокращению штата и оптимизации производства: если раньше 1000 стендов 10 человек делало за два месяца, то теперь это количество делает три человека за месяц.

«Большую часть того, что происходит у нас в цехе, можно описать по-модному – «бирюзовая компания», но я называю это просто бардаком. Я пытался бороться за то, чтобы у меня было классическое производство с участками: участок заливки, участок сборки, участок покраски… Но люди всё равно вили себе гнезда там, где им было удобно. Я перестал с этим бороться и отпустил ситуацию, выставив лишь условия по чистоте рабочих мест», – рассказывает Березин.

С тех пор в компании легализовано, что каждый приходит и уходит во столько, во сколько ему удобно, а работать можно в любой части цеха, которая приглянулась. Оплата у линейных сотрудников сдельная.

После кризиса, во время перестройки бизнес-процессов, на «Фабрике» появились «контракты». Каждый заказ – это отдельный проект с «контрактом», в котором прописаны все этапы работы и стоимость каждого из них, до копейки.

Технический директор вместе с начальником цеха назначают руководителя проекта, исходя из загрузки и компетенций сотрудников. Дальше уже эти руководители сами формируют команду под проект.

Одновременно каждый сотрудник работает в нескольких проектах и может выполнять разные роли. В конце месяца все ведомости суммируются, и каждый получает, что заработал. Разбег может быть большой – от 15 до 100 тысяч рублей, поясняет Березин, но ни у кого не возникает вопросов: система прозрачная и каждый знает, сколько и за что получил.

«Если человек придумал какую-то новую технологию, которая позволяет увеличить производительность в два-три раза, и заработал 100 тысяч, не сильно утруждаясь, мы всё выплатим полностью. Но и компания от этого выиграет: у нас есть договорённость, что технология переходит нам, и мы пересчитаем стоимость контракта на будущее», – рассказывает предприниматель.

На период авралов придумали подстраховку – завели чат «вольных охотников» в WhatsApp. В него попадают проверенные люди, у кого на месте руки, а график работы свободный или плавающий: например, «2 через 2». В чат скидывается заказ, и кто-то его подхватывает. «Вольные охотники» выходят и в выходные, и по ночам.

«Я стараюсь беречь своих людей – мне не надо, чтоб они умирали на рабочем месте. Хотя в декабре прошлого года, несмотря ни на что, у нас выдалось две недели, когда пара сотрудников в буквальном смысле жили в цехе: ложились спать на диванчиках, просыпались и делали заказы до тех пор, пока снова не уснут, – признаётся Стас. – С учётом того, что мы работаем на всю страну, авралы случаются. Ведь, например, если у нас выставка в Калининграде 10-го числа, мы не можем сдать заказ 9-го – ему 14 дней ехать и две границы пересечь. Поэтому – да, приходится выкручиваться».

По словам предпринимателя, у проектного производства есть три большие проблемы. Во-первых, непредсказуемость сроков: сложно прогнозировать работу, которую ещё ни разу не делали. Во-вторых, отсутствие отработанных технологий: под некоторые заказы нужно придумывать технические решения с нуля. В-третьих, сложно «на коленке» просчитать нужную рентабельность. Наверняка в процессе выполнения заказа вылезут непредвиденные расходы и увеличение сроков.

Также есть проблема неравномерной работы. «Неравномерность в том смысле, что есть работа, которая требует очень высокой квалификации: где-то нужна мелкая моторика, где-то знания технологий (например, заливки затирок). Но при этом есть работы, которые вообще не требуют квалификации, а только усидчивости и чётного количества пальцев, – поясняет Березин. – Но мы не можем держать две категории специалистов. Соответственно, человеку с высокой квалификацией, даже если он делает неквалифицированную работу, я не могу платить меньше определённого уровня».

Решить эти проблемы кардинально вряд ли получится – из-за специфики производства. Но сезонность, считает Стас, победить реально. «Я знаю, что в августе и сентябре у меня будет провис, потому что это конец строительного сезона, отпуска, подготовка к школе – маркетинг наших заказчиков сбавляет обороты. То есть я понимаю, что в июне-июле мне надо сесть на телефон», – рассказывает он и делится ещё одним приемом, который не столь очевиден:

«У нас есть группа в «ВКонтакте», где общаются производственники. И в одной ветке о проектном производстве у нас родилось такое понятие, как «чёрные трусы». Ты можешь шить пальто по индивидуальным заказам, но у тебя должен быть универсальный товар, который будет продаваться всегда и прокормит тебя, когда не будет проектных заказов. Пальто приносят хорошую рентабельность, а трусы – хороший оборот. Их можно делать про запас, не останавливаясь.

Таким образом, в любом проектном производстве должны быть свои «чёрные трусы». Это даст возможность занять сотрудников в низкий сезон и позволит иметь стабильный оборот».

Отвечая на вопрос, нашла ли его «Фабрика» такой универсальный продукт, он рассказывает о муляжах упаковок строительных смесей. Это точные копии мешков 25 кг, только сделанные из картона. Их заказывают и производители, и торговые площадки, чтобы показать покупателю имеющийся ассортимент сухих смесей, а тяжелые мешки на полку не поставишь. Оборот по этому направлению уже исчисляется несколькими миллионами, говорит Березин.

А в 2019 году у компании появились ещё и свои «чёрные брюки». Ими стали «технорумы» для застройщиков. Это комплекты оформления демонстрационных квартир, которые позволяют потенциальным покупателям посмотреть, как и из чего выполнена отделка. «Технорумы» производят по одним лекалам, подгоняя под требования заказчика.

Стас – единственный человек на «Фабрике», который отвечает за продажи. В 2019-м компании снова удалось выйти на докризисную динамику по оборотам. Березин считает, что это произошло, «потому что больше отмазок не продавать не осталось».

«В середине 2018 года я понял, что начинаю наносить вред своей компании: отвечаю за слишком большое количество вопросов, бизнес растёт, а я один. Помимо продаж на мне были работа с персоналом, снабжение, разработка техкарт – практически все вопросы, кроме бухучёта и финансов. Тогда мы наняли технического директора, который стал отвечать за закуп материалов, основные производственные процессы, техническое оснащение цеха. А ещё в команде появилась менеджер проектов, которая взяла на себя все процессы по работе с заказчиками, кроме непосредственно продаж. И почему мы не сделали этого раньше? Теперь, когда я перестал буксовать из-за рутинных задач, я смог снова сесть на телефон», – объясняет он.

Он делится секретным приёмом, как пробиться через традиционный ответ всех секретарей в крупных компаниях: «Оставьте своё сообщение, напишите на инфо-собака, и мы всё передадим…»:

«Однажды я прямо сказал: «Мы – очень специфичное производство, таких на всю страну четыре штуки, и найти нас тяжело. Если я сейчас положу трубку, а руководство узнает, что я звонил и вы не соединили – вас уволят». Я получил заветный контакт. На самом деле, путь от первого звонка до первого заказа может занять у нас около года. Но я знаю, что это востребовано, знаю свою силу. Если 10 лет назад маркетинг на стройке заключался в том, чтоб дать откат прорабу, то сейчас это и SMM, и продвижение в интернете, и непосредственно оформление торговых точек. Поэтому наш бизнес будет расти», – говорит Березин.

По статистике Минстроя, в России 6,5 тысяч производителей строительных и отделочных материалов, из которых около 400 – это производители строительных смесей. Березин считает, что на этом рынке «не его» клиентов нет: есть либо настоящие, либо будущие.

«Так или иначе, каждый производитель доходит до того, что ему нужны демонстрационные стенды: продавать серый порошок в мешке невозможно – особенно если рядом на полке стоит такой же серый порошок в подобном мешке».