Автоматизацию бизнес-процессов многие компании предпочитают делегировать подрядчикам. Но в компании Newton, занимающейся металлообработкой, к автоматизации подошли иначе. Там решили, что смогут внедрить новую программу своими силами. И это получилось. О том, как правильно отразить производственные процессы в IT-решении, порталу Biz360.ru рассказала Елена Силина, куратор проекта автоматизации в Newton.

Елена Силина – заместитель главного бухгалтера компании Newton. По образованию – инженер-экономист. Работала главным бухгалтером в небольших производственных компаниях. В компании Newton – с 2021 года.

Наша компания Newton на протяжении 13 лет занимается металлообработкой. Мы имеем дело с износостойкими и высокопрочными сталями, из которых изготавливаем различные детали. Сотрудничаем с компаниями разных масштабов, работающих в отраслях, где требуется устойчивость стали к ударам, износу и высоким нагрузкам. В основном это такие сферы, как добыча полезных ископаемых, производство строительной и прицепной техники.

Мы используем преимущественно сталь марки Hardox и её аналоги. Для работы с ней требуются специальное оборудование, а также сотрудники с нужными компетенциями. Материал специфический, его производит не так много компаний.

Из-за антироссийских санкций в 2022 году в нашей стране не стало прежних импортёров этой стали. Их клиенты столкнулись с тем, что не могут купить износостойкую листовую сталь. Мы решили, что можем взять на себя роль импортёра и открыли новое направление деятельности – продажу стали листами.

Вместе с тем увеличился и поток клиентов, заказывающих у нас детали. Раньше они покупали нужные им товары напрямую у европейских производителей или импортёров. Но в сложившихся условиях начали делать закупки внутри страны. Заказчики присылают нам чертежи деталей или привозят образцы, с которых мы снимаем размеры, готовим чертёж и изготавливаем продукцию.

До 2022 года мы аккумулировали все данные о нашем производстве в Excel. Нам было несложно считать от руки в табличке Excel цену по операциям и материалам, сверять наличие продукции на складе. Нас это устраивало: просто, понятно и недолго. Но со временем у нас стали появляться новые детали, новые сферы применения, объёмы производства значительно увеличились. Нам стало сложно в прежнем режиме учитывать расходы и доходы, отслеживать движение и расход материалов. Чтобы справляться с растущим объёмом отгрузок и производства, потребовалась автоматизация.

Мы обозначили следующие цели автоматизации.

-

Внедрить учёт расходов для каждого заказа – сколько материалов и ресурсов мы тратим на его изготовление.

-

Настроить анализ рентабельности заказа.

-

Обеспечить складской учёт и формирование складских остатков.

-

Отказаться от ведения множества таблиц в Excel, заметок в тетрадках и на листочках.

-

Систематизировать номенклатуру, чтобы быстро находить нужные позиции, добавлять их в документы и получать информацию по остаткам.

-

Настроить быстрый поиск и вывод информации для разных типов отчётов, избегая нагромождения аналитических инструментов в базе.

Мы искали программу, адаптированную для нужд производства. Для управленческого учёта нам понравилось решение «1С:Управление нашей фирмой» (далее – «1С:УНФ»). Оно ориентировано на малый и средний бизнес, у него простой интерфейс. Для ведения регламентированного учёта мы использовали «1С:Бухгалтерию». Мы понимали, что выгружать информацию из одной программы 1С в другую – не проблема.

Важным доводом в пользу «1С:УНФ» стало и то, что решение можно внедрить самостоятельно, без привлечения сторонних подрядчиков. Мы были уверены, что кроме нас никто не может знать всех тонкостей нашей работы и потребностей.

Мы планировали использовать по максимуму типовой функционал программы, чтобы не вносить изменения в конфигурацию и, по возможности, обойтись без сложных внешних доработок.

Инициатива автоматизации исходила от генерального директора компании Newton, но сотрудники поддерживали это решение. Всем хотелось получать необходимые для работы сведения нажатием одной кнопки, а не ждать по несколько дней, пока бухгалтерия соберёт их практически вручную.

Сначала мы решили изучить все возможности «1С:УНФ», чтобы использовать решение максимально эффективно. Проектом внедрения занималась я – заместитель главного бухгалтера, и наш штатный IT-специалист. Мне пришлось досконально разобраться с функционалом решения.

Хорошо, что в интернете есть много информации по теме. Лично мне очень помогли видеоролики и вебинары об «1С:УНФ» на Youtube.

Я просматривала эти уроки и разбиралась, как правильно отражать в программе различные хозяйственные операции. Обсуждала все производственные цепочки с начальником производства и начальником цеха. Мы вместе придумывали схемы отражения процессов в программе.

Существует два пути внедрения IT-решения: подстроить программу под существующие бизнес-процессы или изменить сами процессы. Мы пришли к тому, что пришлось поменять у себя правила отражения некоторых операций.

На старте самым сложным для нас стал перенос всех данных из таблиц Excel: остатки материалов и заказы, которые не были выполнены. Следовало придумать, как систематизировать эту информацию, чтобы нужные данные отражались в системе учёта корректно.

Для этого складские остатки, собранные ранее в Excel, преобразовали в систематизированную таблицу. Это было сделано средствами Excel: с помощью методов поиска и замены, сортировки и фильтрации. А затем благодаря имеющейся в 1С обработке «Загрузка данных из табличного документа» перенесли всю информацию в базу учётной системы. Аналогично загрузили в базу и все незакрытые заказы. Эта задача оказалась более трудоёмкой, т.к. пришлось табличные части документов загружать отдельно по каждому заказу.

Не скрою, процесс оказался весьма кропотливым. Но, по моему мнению, это куда эффективней, чем уже в процессе работы искать данные в нескольких источниках.

Внедрение «1С:УНФ» своими силами возможно с минимальными затратами, но требует самоотдачи. Мне с программистом пришлось провести все новогодние каникулы 2023 года на работе за переносом остатков в программу. Хотелось, чтобы наши сотрудники вышли после каникул и сразу начали работу в одной информационной базе. Нам это удалось. Само внедрение заняло примерно три месяца.

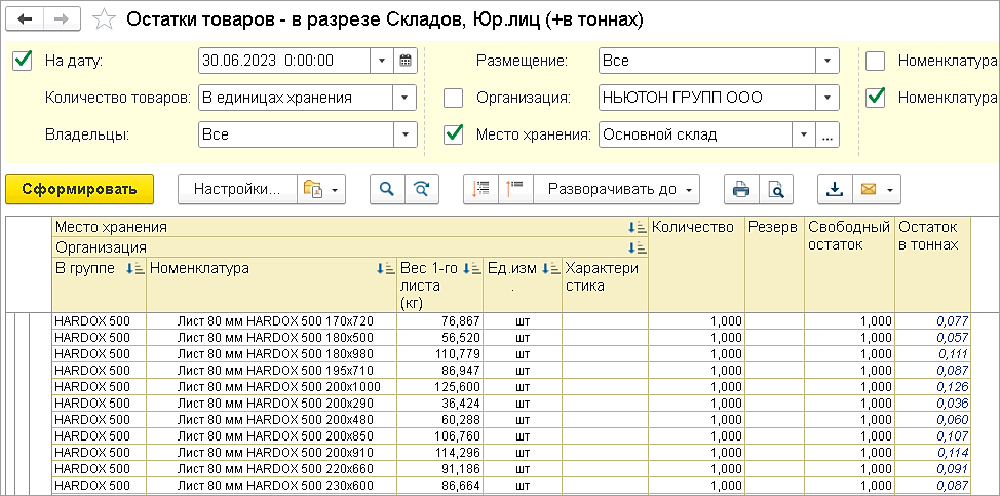

Мы работаем с листовым металлом. Можем продавать его непосредственно листами или же изготавливать из него детали и запчасти. Сотрудникам склада и производства важно знать, сколько листов стали и какого размера есть в наличии. Это нужно, чтобы понимать: детали какого размера и в каком количестве можно из них изготовить.

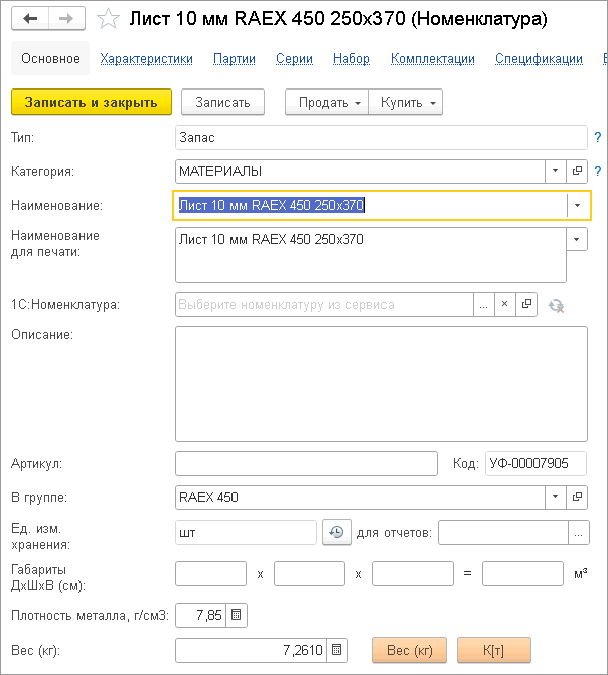

Проблема в том, что при закупке сырья речь идёт о его весе. Стоимость листового металла выставляется за тонну. Вместе с тем наши поставщики могут указывать в документах количество металла как в тоннах, так и в штуках. Обрабатывающий первичную документацию сотрудник иногда допускал ошибки, и информация об одном и том же материале в справочнике дублировалась. Могла быть внесена и в тоннах, и в штуках, что приводило к разрозненности и искажению информации.

Остатки материала в тоннах неинформативны для производства. Из указанного веса не понятно – можно ли эти остатки использовать для изготовления других заказов или же их нужно списывать как отходы. Сотрудники производства и склада каждый день вели таблицы в Excel. В них они вписывали количество и размеры оставшихся на складе листов металла в штуках. Если что-то забыли внести или случайно удалили, появлялись ошибки учёта. Это приводило к неверному объёму списания материалов и неточному формированию складских остатков. В итоге мы получали неверную картину о состоянии бизнеса.

В программе «1С:УНФ» используемые материалы можно вносить одновременно в нескольких единицах измерения. В нашем случае основная единица измерения – штуки, которые автоматически переводятся в тонны. Плюс благодаря нашей доработке мы можем делать обратный пересчёт – из тонны в штуки, с учётом плотности материала.

Теперь можно списывать как лист металла в штуках, так и его часть в тоннах. Количество ошибок при учёте сведено к минимуму. Также в любой момент можно вывести отчёт в интересующей единице измерения.

Данные по реализации и закупкам в системе отражает менеджер по логистике. Информацию по выпуску продукции и расходу материала вносит экономист по производству.

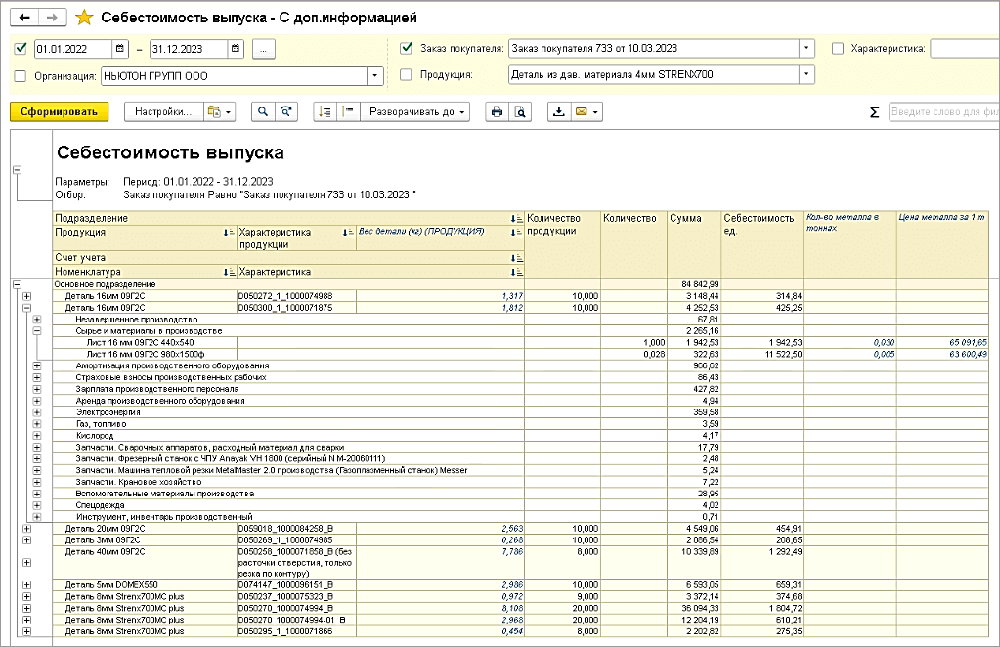

Раньше мы не могли видеть точные расходы материала на каждый заказ. Сотрудники производства записывали на листочках, сколько стали израсходовали, затем эти данные передавали в бухгалтерию. Бухгалтерия суммировала расход и списывала указанный материал, без разделения на заказы (котловой метод).

Характерной особенностью нашего производства является то, что мы выпускаем продукцию по индивидуальным заказам, которые редко повторяются. Изделия нельзя стандартизировать и занести в нашу базу для дальнейшего использования. Они сильно отличаются друг от друга. А это значит, что котловой метод значительно искажает показатели.

Было решено количество израсходованного материала вносить в программу непосредственно из схем раскроя листов. Их готовят технологи для станков ЧПУ. В раскроях четко прописаны размеры листа, вес детали, а также тираж в конкретном заказе. Автоматически рассчитывается расход сырья на каждый заказ.

Когда лист используется не целиком, то размеры обрезков измеряются и вносятся в программу. Наша доработка, сделанная к документу «Комплектация», позволяет автоматически определить себестоимость этих остатков. Если они будут повторно использоваться в другом заказе, то программа это учтёт.

Мы хотели более точно определять себестоимость заказов и иметь возможность их анализа. Для нас важно, чтобы все данные были точными и аккумулировались в одном месте.

Мы проанализировали все затраты предприятия на выпуск продукции, разделили их на статьи и внесли в справочки «1С:УНФ», связав с номенклатурой. Это позволяет получить отчёт по себестоимости любого отдельного заказа или произведенных затрат в целом.

Одним из результатов стала прозрачность работы. Теперь нам видно, когда и по какой цене сырьё поступало на предприятие, как оно расходовалось, как и в какой последовательности резались листы.

Мы можем самостоятельно формировать интуитивно понятные отчёты: анализ бизнеса, отчёт о финансовых результатах и оборотно-сальдовую ведомость.

Мы автоматизировали блок производства и формирование себестоимости, потратив на это три месяца. Если говорить о финансовых вложениях, то они минимальны: оплата труда штатных сотрудников и оплата лицензии «1С:УНФ». Мы не старались что-то кардинально изменить или усложнить в работе наших сотрудников из-за внедрения IT-решения, поэтому не встретили никакого сопротивления персонала.

В планах – автоматизировать блок продаж. Сейчас наши менеджеры практически вручную рассчитывают стоимость каждого заказа. Они работают в таблицах Excel, где присутствуют сложные дифференцированные формулы. Для мелких заказов такой принцип работы подходит. Но если в одном заказе 50-100 позиций, то расчёт может занимать и целый день.

«1C:Управление нашей фирмой» – современное решение для автоматизации малого бизнеса. В одной программе: CRM, продажи оптом, в розницу и через интернет, закупки, склад, персонал, финансы, бизнес-аналитика

«1C:Управление нашей фирмой» – современное решение для автоматизации малого бизнеса. В одной программе: CRM, продажи оптом, в розницу и через интернет, закупки, склад, персонал, финансы, бизнес-аналитика

Мы сейчас обдумываем, как нам действовать в дальнейшем: поменять весь бизнес-процесс формирования конечной цены или пытаться автоматизировать уже действующий принцип. С автоматизацией этого направления клиенты будут быстрее получать информацию о стоимости, а менеджеры по продажам – тратить меньше времени на эти операции.

Производственная компания Newton заняла второе место в конкурсе кейсов «1С:Реальная автоматизация 2023».

***

Чтобы не пропустить интересную для вас статью о малом бизнесе, подпишитесь на наш Telegram-канал, страницу в «ВКонтакте» и канал на «Яндекс.Дзен».