Многие компании ведут бизнес без использования программ автоматизации. Даже понимая необходимость внедрения современных IT-решений, собственники бизнеса опасаются высоких затрат и долгих процессов внедрения. И многие из них из-за нежелания изменений теряют прибыль, клиентов и контроль над своим делом. При этом далеко не все знают, что автоматизировать бизнес можно поэтапно, с разумными затратами и понятным результатом после каждого этапа. О том, как в сжатые сроки удалось реализовать проект по автоматизации склада, порталу Biz360.ru рассказала руководитель проектов компании SOL-IT Анна Лозовская.

Анна Лозовская, 33 года, руководитель проектов компании

SOL-IT. Окончила МИФИ по специальности «Реакторное материаловедение». После вуза работала в разных отраслях – от продаж компьютерной техники до руководства рекламным производством. Компания SOL-IT с 2007 года предоставляет услуги по автоматизации на базе продуктов «1С». В декабре 2020 года компания стала победителем конкурса

«1С:Реальная автоматизация».

Компания Happy Baby производит и продаёт товары для детей: от игрушек и сосок-пустышек до автокресел и детской мебели. Продукция Happy Baby представлена в собственных розничных магазинах, а также у партнёров, сетевых ритейлеров и на маркетплейсах. «Перекрёсток», «Ашан», Wildberries, «Лента» - вот лишь некоторые площадки.

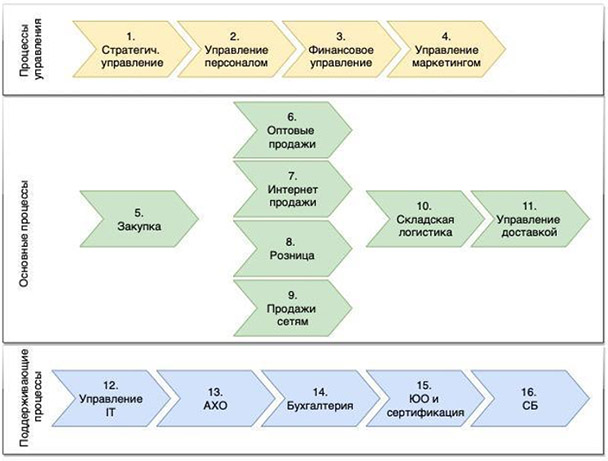

В Happy Baby к 2019 году уже был автоматизирован управленческий учёт в программе «1С:Управление нашей фирмой» (далее – «1С:УНФ»). Наша компания занималась автоматизацией продаж, закупок и остатков на складах, организовала обмен данными с интернет-магазином, настроила управленческие аналитики. Склад был одним из немногих подразделений компании, которого не коснулась глубокая автоматизация.

На основном складе было, по сути, ручное управление, и это создавало следующие сложности:

-

для проведения инвентаризации запасов на складе приходилось останавливать отгрузки на несколько дней. Это являлось следствием большой площади склада, количества товарных позиций и значительного оборота товаров;

-

использование двух штрихкодов на упаковке одного и того же товара приводило к путанице и ошибкам;

-

бесконтрольный приём товаров с производства приводил к большому количеству ошибок и пересортов (ситуаций, при которых клиент получает не то, что заказывал);

-

долгий сбор заказа в момент подачи машины искусственно ограничивал оборот товаров;

-

невозможно было заранее узнать количество мест, необходимое для отгрузок в торговые сети;

-

склад не был готов к работе с маркируемыми товарами, в частности – с обувью.

Автоматизировать склад предстояло в ограниченные сроки. Запустить весь функционал в промышленную эксплуатацию необходимо было в новогодние праздники. Только в этот период можно остановить отгрузки и провести инвентаризацию склада.

Мы начали работу в конце ноября 2019 года. К команде проекта подключились специалисты Happy Baby - бухгалтер Ирина Вагнер, которая всегда принимала активное участие в автоматизации, и системный администратор Александр Трофимов.

Проект разделили на этапы работ и приступили к их реализации.

Расскажу о том, как мы работали на каждом этапе.

Этап 1. Проектируем процессы работы склада

Начали с изучения и «отрисовки» существующих процессов на складе. Для этого мы провели интервью с Ириной Вагнер и Александром Трофимовым, а также с сотрудниками склада. Во время интервью мы сразу отрисовывали, как должна быть выстроена работа склада после автоматизации. Можно было оперативно корректировать схему, если выявлялись какие-то нестыковки в процессах. Складские процессы зависели от работы других подразделений компаний, и это нужно было учитывать.

Схем процессов было много, они демонстрируют сложность и вариативность деятельности компании Happy Baby. Соответственно, все их автоматизировать было непросто. Например, оказалось, что один и тот же процесс отгрузки со склада может быть выполнен восемью разными способами!

Этап 2. Автоматизация отгрузок

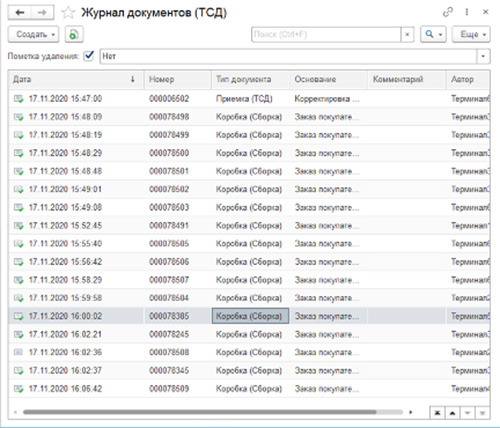

Основную задачу - поштучный контроль отгрузок – невозможно решить без автоматических устройств. Выбрали терминалы сбора данных (ТСД) - устройства, позволяющие кладовщикам работать прямо в базе 1С. Такие устройства гораздо мобильнее громоздкого компьютера.

Ввели новые этапы работы с товаром, которые отражают его движение на каждом этапе отгрузки:

- товары для сборки заказа;

- товары, снятые с полки;

- товары, упакованные в коробку;

- товары в коробке, размещенные в паллеты;

- товары, погруженные в машину и отправленные.

Каждый этап сопровождается сканированием штрихкодов и формированием учётных документов.

Уже при проектировании схем бизнес-процессов склада было видно, что один и тот же заказ должны собирать несколько кладовщиков. Но казалось, что это технически невозможно сделать. Чтобы в базе 1С редактировать документ, нужно заблокировать эту возможность для других пользователей. Как же обеспечить монопольный доступ к документу и одновременно параллельное его редактирование?

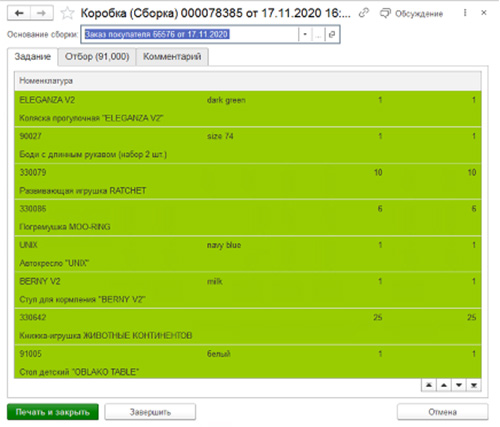

Было найдено такое решение. Каждый новый кладовщик, открывающий заказ для сборки, автоматически создаёт новый документ - «Сборку». При сканировании штрихкодов программа сохраняет и проверяет данные. А все созданные документы может видеть контролёр из основного интерфейса программы «1С:УНФ». В каждом документе отображается, какой товар нужно было отсканировать и что уже отсканировано.

Как происходит работа с товаром в автоматизированной системе:

1. Кладовщик сканирует QR-код на заказе, в ТСД появляется список товаров из этого заказа. Если отсканировать нужный товар, ТСД помечает его на своем экране зелёным цветом и издаёт звук сканирования. Если отсканировать товар, которого нет в заказе (или который уже отсканирован кем-то из кладовщиков), ТСД издаёт неприятный звук ошибки, выдаёт на экран сообщение красного цвета и не добавляет товар.

2. Кладовщик наполняет коробку товарами из заказа и загружает её в ТСД. На принтер отправляется этикетка с уникальным номером данной коробки, которую приклеивают. Кладовщики собирают коробки, пока весь заказ не будет собран, упакован и промаркирован. В итоге весь товар заказа собран в коробках, на каждую наклеен стикер с QR-кодом. По этому стикеру можно определить содержимое коробки и то, к какому заказу она принадлежит.

3. Следующий шаг - формирование паллет. Кладовщик ставит коробку на поддон, сканирует её QR-код, ставит следующую, и так до тех пор, пока все коробки из заказа не будут погружены. На принтер выходит упаковочный лист с информацией о товаре внутри. При сканировании коробок система также проверяет их принадлежность к одному заказу. Если проверка не прошла, кладовщик получает предупреждающий звуковой сигнал от ТДС и сообщение об ошибке.

4. Заказ перемещается в зону загрузки и ждёт подачи машины.

5. Последний шаг - загрузка машины. Тут сканируются только упаковочные листы (по количеству паллет). После этого система автоматически формирует расходный ордер, и заказ считается отгруженным.

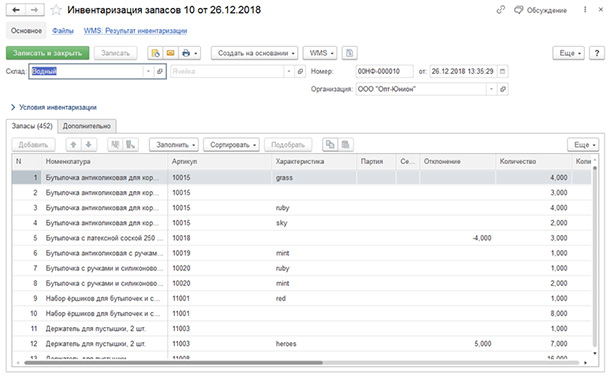

Этап 3. Автоматизация процесса инвентаризации

При автоматизации процесса инвентаризации нам следовало учитывать большую площадь склада и сложную схему расположения товара на нём. Например, один и тот же товар мог располагаться в нескольких местах на складе.

Стандартный документ инвентаризации в продукте «1С:УНФ» состоит из шапки и табличной части, которая содержит номенклатуру и количество товара по данным системы. В процессе инвентаризации требуется посчитать реальный остаток товаров и внести эту информацию в таблицу. А что делать, если при проведении инвентаризации на складе нет свободной площади, чтобы переместить посчитанный товар? Как быть с пересортами, которые неизвестно с каким товаром перепутаны?

В итоге мы придумали следующее решение: удаляем в документе инвентаризации табличную часть, а для проверки остатков используем тот же механизм, что и про отгрузке товара – сканирование штрихкодов. Все кладовщики идут параллельно друг другу по складу и сканируют всё, что видят. Информация об отсканированных товаров автоматически собирается в единый документ и сопоставляется с учётными остатками.

Дополнительная сложность заключалась в том, что провести инвентаризацию склада Happy Baby нужно было за восемь дней (время новогодних каникул). За такой срок сотрудники склада должны были отсканировать более 500 тысяч SKU (артикулов). Следовало учитывать, что каждый товар содержит два разных штрихкода. Один из них является общим для данного товара, а другой – частным для данного сочетания характеристик. Для различных сетей, в которых отгружается продукция компании, требовались разные штрихкоды.

Нужно было решить, как учитывать товары – по каким штрихкодам. Ведь на складе в момент инвентаризации неизвестно, для какой сети закупался товар и как он занесён в систему. Решили, что все товары будем учитывать по сочетаниям характеристик, а для отдельных сетей превращать их в «общие» автоматически в момент отгрузки. То есть, кладовщик сканирует всегда отдельные штрихкоды характеристик. Но для отгрузок в сеть, которой нужен общий штрихкод, система автоматически создаёт документ «Производство», переводя отдельные штрихкоды в общие.

Эта задача была одной из самых сложных в автоматизации склада Happy Baby. Понятно, что есть потребность продавать один и тот же товар в разные сети. Но одним сетям нужно, чтобы в штрихкоде была характеристика товара, а другим – чтобы её не было. Мы стали придумывать варианты решения этой задачи. Рассуждали так. Можем ли заставить сети принять один универсальный вариант по штрихкоду? Вряд ли. Значит, нужно переводить товар из одного вида в другой, в зависимости от того, кому он отгружается. Можно это делать силами складских сотрудников? Можно, но это будет занимать время и увеличит нагрузку на кладовщиков. Так что единственным вариантом было автоматизировать такой перевод товара в зависимости от клиента.

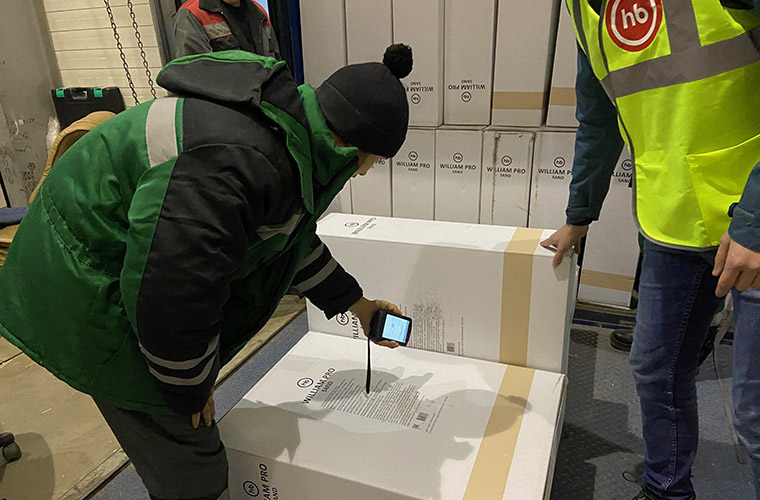

Этап 4. Автоматизация приёма товаров

При поступлении товара на склад с ним работает одновременно несколько кладовщиков. И заранее неизвестно, какой товар в какой коробке лежит. В плане автоматизации этот процесс был похож на задачу с инвентаризацией – несколько человек должны одновременно вносить информацию в документ. Поэтому задания на проверку поставок мы сделали аналогично документу инвентаризации – с помощью сканирования штрихкодов.

Поступление товара происходит в два этапа. Сначала в зоне приёмки разгружают машину, чтобы сразу её отпустить. Чем быстрее машина покинет зону перед воротами, тем выше производительность склада. На втором этапе кладовщики сканируют товар из зоны приёмки и распределяют его по полкам.

Проект был непростым. Каждая задача становилась небольшим челленджем. В решении неординарных задач нам помогал мозговой штурм, когда мы собирались командой и предлагали разные варианты. В этом участвовали программист, аналитик, системный администратор, менеджер, руководитель. Когда в группе несколько умов, мыслящих по-разному, легче найти неожиданное и эффективное решение.

Автоматизация склада обошлась компании Happy Baby в 366 тысяч рублей. И вот какие результаты были достигнуты после внедрения:

-

Сокращение расходов. Разделение складского и бухгалтерского контуров учёта позволило производить плавающие инвентаризации без остановки отгрузок.

-

Сокращение трудозатрат. Предварительная сборка заказов для отгрузки позволяет распределить нагрузку на кладовщиков, избегая хаотичной нагрузки «то пусто, то густо» и срыва сроков поставок.

-

Уменьшение количества ошибок при сборке заказов. Количество рекламаций от клиентов сократилось на 36%.

-

Снижение недопоставок и пересорта с производства благодаря поштучной приёмке товара.

-

Снижение затрат на возмещение недопоставок клиентам.

-

Рост оборачиваемости складских запасов. Количество складских операций выросло на 34% в объёмном выражении по сравнению с аналогичными периодами предыдущего года (даже не смотря на ухудшение показателей макроэкономики). Этот показатель достигнут без увеличения количества складских сотрудников и площадей.

-

Готовность к работе с маркируемым товаром. Компания могла добавить в свой ассортимент обувь, которая подлежит теперь обязательной маркировке.

Чтобы не пропустить интересную и полезную для вас статью о малом бизнесе, подпишитесь на наш

Telegram-канал,

страницу в Facebook и

канал на «Яндекс.Дзен».