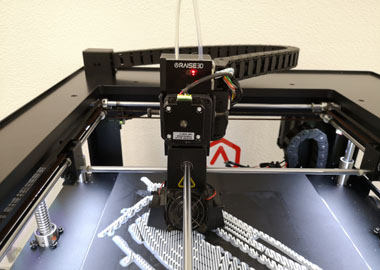

Производственные компании постоянно сталкиваются с тем, что оборудование выходит из строя. Поиск нужных запчастей может затянуться, а это грозит простоем. На помощь может прийти 3D-печать: нужную деталь создадут на специальном 3D-принтере. Сегодня аддитивные технологии получают всё большее распространение. О том, как 3D-печать позволяет производственным компаниям решать проблемы, в своей авторской колонке для портала Biz360.ru рассказал директор компании «2050.АТ» Максим Канищев.

Максим Канищев, генеральный директор компании «2050.АТ». Имеет три высших образования (энергетика, экономика, химическая технология), кандидат технических наук. Более 15 лет работал в энергетической, нефтегазовой и железнодорожной сферах. В компании «2050.АТ», которая специализируется на трёхмерной печати запчастей, руководит ключевыми проектами, научными разработками и производством.

Аддитивные технологии (изготовление изделий с помощью послойной 3D-печати на основе 3D-модели – прим. редакции) перестали быть научной фантастикой ещё 30 лет назад. Но как рабочий бизнес-инструмент 3D-печать стала восприниматься совсем недавно.

Раньше стенды «аддитивщиков» на крупных выставках традиционно привлекали лишь внимание специалистов из условного «Газпрома» или «Роскосмоса». Предприятия «средней руки» косились на 3D-печать с недоверием и даже опаской: производство дорогое, компетенций нет, да и всё это виделось то ли игрушкой, то ли лотереей. Ситуация изменилась совершенно внезапно.

В какой-то момент главными - и желанными! - гостями на стендах компаний, предлагающих аддитивные технологии, стали простые инженеры, технологи и снабженцы. С собой у них - образцы изделий, производство которых специалисты хотят обсудить. Малый и средний бизнес увидели для себя точки роста в «аддитивке».

И дело здесь не только в снижении «порога вхождения» в индустрию - да, безусловно, оборудование и материалы стали доступнее. Но ключевая победа «аддитивки», прежде всего, в наших умах. Предлагаю взглянуть, как аддитивные технологии могут быть полезны малому и среднему бизнесу.

Российский рынок вторичного оборудования пугает многих дистрибьюторов своим объёмом. От пищевого производства до машиностроения - везде количество б/у установок варьируется от пары штук до целого парка.

В обновлении нет смысла - до тех пор, пока «ветераны» конвейерной линии не дают сбой. И вот здесь мы сталкиваемся с суровой постсоветской реальностью: поставщики комплектующих для нашего оборудования либо прекратили своё существование, либо стали частью других государств.

Классическое решение проблемы: покупка запчастей из-за рубежа и/или судорожный поиск изделий на российском рынке. Все мы понимаем, к чему ведёт такая «классика»: таможенные издержки, наличие минимального объёма поставок (который уж точно превышает вашу потребность) приносят не только рост костов, но и затоваренность складов.

Точка роста с аддитивными технологиями: с помощью 3D-печати предприятие может получить большинство необходимых запасных частей для ремонта советского оборудования.

Формула перехода к 3D-технологиям здесь максимально проста:

-

Запросите в отделе снабжения данные о закупках для ремонта и техобслуживания оборудования возрастом более 15 лет;

-

Сверьте объём закупленных партий с реальной годовой потребностью;

-

Обратитесь к поставщикам 3D-технологий с предложением рассчитать стоимость изготовления партии в объёме реальной годовой потребности;

-

Сравните стоимость закупок из пунктов 1-2 с озвученной в пункте 3 стоимостью. В 99% случаях сравнение будет не в пользу ваших текущих контрактов. Экономия составляет в среднем от 30% до 50%.

Начну сразу с конкретного примера. На фото - задатчик позиций машиниста, стоимость которого достигает миллиона рублей. Износ и деформация его пластиковой крышки является основанием для недопуска локомотива к работе после текущего ремонта.

Заказать новую крышку? Не так просто: такая крышка не продаётся отдельно. Если вы хотите обновить пластиковую панель дорогостоящего изделия, вам придётся заказывать его целиком - за миллион рублей при годовой потребности в тысячу штук. Наши предприятия давно бы обанкротились, если бы не… списанная техника.

Классическое решение проблемы: использовать неповреждённые детали со списанного комплекта. Или покупка нового за колоссальную сумму. Но ведь не каждый имеет на складе «стратегический запас» списанной техники.

Точка роста с аддитивными технологиями: необходимые комплектующие можно напечатать на 3D-принтере. Даже самая сложная и дорогостоящая печать обойдётся дешевле, чем покупка целого комплекта.

Формула перехода к 3D-технологиям в этом случае такова:

-

Задатчик позиций - лишь один пример из тысячи. Расскажите об этом кейсе на производстве и отберите все идентичные случаи, где выход из строя детали приводит в негодность весь комплект;

-

Обратитесь к поставщикам 3D-технологий. Здесь важно понимать, смогут ли они оцифровать изделие, напечатать и, главное, интегрировать его в составной комплект;

-

Ответ «да» по всем критериям? Смело прогнозируйте сокращение издержек на следующий отчётный период.

На этапе вывода на рынок нового продукта предприниматель сталкивается с необходимостью продемонстрировать прототип или опытный образец инвесторам и покупателям.

Классическое решение проблемы: настройка конвейерной линии под товар, серийный запуск которого всё ещё под вопросом. Заказ на изготовление образца у стороннего производителя, который также настраивает линию под одиночные образцы. В стоимость прототипа укладывается не только ваш колоссальный труд, но и все издержки по настройке линии.

Задача опытного образца - получить данные об инвестиционной и покупательской привлекательности нового изделия. Мы предлагаем разбить этот этап на два шага, где успех первого определяет успех второго.

Точка роста с аддитивными технологиями: доверьте создание прототипа 3D-принтеру. Аддитивные технологии с точностью передадут внешний вид, всю геометрию и пространственную жёсткость изделия. Если такой прототип будет оценён по достоинству, то создание функционального образца станет по-настоящему окупаемой инвестицией, ведь интерес к продукту был подтверждён ещё прототипом.

Прототипирование - самая творческая задача в «аддитивке». Пробовать такой сценарий можно на всех стадиях проектирования запуска новых товаров: технологии моделирования и сканирования помогут внести действительно ключевые изменения в дизайн продукта, которые напрямую отразятся на маржинальности производства.

Озвучу не самую популярную идею: наши предприятия не готовы к самостоятельному содержанию «аддитивки» на своей территории. Да, принтеры и материалы для печати может купить практически каждый завод или производство: закупка единичного оборудования для 3D-печати начинается от 300 тысяч рублей за хорошую машину. Но подбор техники - тонкая работа: собственники бизнеса не простят покупку принтера за 1 миллион рублей, когда идентичное качество может выдавать аппаратура за 100 тысяч рублей. А рынок поставщиков здесь не знает жалости. Пожалуй, нет других сфер, где продавцы так старательно «толкают» переоценённый товар.

Но купить хороший принтер - даже не половина задачи. Главное - найти сотрудников с подходящими компетенциями. Для чего предприятие задумывается об «аддитивке»? Правильно, для сокращения издержек. Но специалист, который с нуля выстроит аддитивное производство на заводе «под ключ», будет стоить как неплохой принтер средней руки - и это ежемесячно. Да и на рынке таких профи не хватает: вряд ли вы готовы играть в хантинг с тем же «Газпромом».

На мой взгляд, вариант создания аддитивного производства «своими силами» тоже далёк от выигрыша. Несколько ошибок в подаче материала и чистке (которую нужно производить после каждого запуска оборудования) - и машина стоимостью от ста тысяч до миллиона рублей восстановлению не подлежит.

Поэтому для принятия взвешенного решения о тотальном повороте к «аддитивке» начните с подрядчика. И после сотрудничества с ним решите - готов ли ваш «конвейер» к новым технологиям или же следует взять небольшую паузу.

Чтобы не пропустить интересную и полезную для вас статью о малом бизнесе, подпишитесь на наш Telegram-канал, страницу в Facebook и канал на «Яндекс.Дзен».