Многие производственные компании в ситуации роста сталкиваются с тем, что привычные бизнес-процессы начинают пробуксовывать, сроки выпуска продукции срываться, а качество выпускаемых изделий – падать. В такой ситуации помочь исправить ситуацию может автоматизация. О том, как современные технологии помогли вдвое увеличить объём производства и навести порядок в процессах, рассказал основатель мебельной компании Smarti Борис Погосян.

Борис Погосян – предприниматель из Пензы, основатель и директор компании

Smarti, которая специализируется на производстве трансформационной мебели. Имеет два высших образования – экономическое и юридическое. В мебельном бизнесе с 2012 года. Компания работает с 2013 года, имеет один магазин в Пензе и шесть салонов в Москве. Штат – порядка 40 человек.

У нас никогда не было проблем с заказами. Другое дело – их выполнение. Мебель-трансформер сложна в исполнении, производится по индивидуальным замерам. Работа включает в себя металлообработку, производство корпусной и мягкой мебели – по сути, три индивидуальных производства в одном. Плюс разработка самих механизмов. Увязать всё это вместе было крайне сложно.

Производство шло разрозненно. Заказ проходил конструкторский этап, потом разделялся на разные этапы. Все этапы друг от друга отставали: что-то делали быстрее, что-то медленнее. В большом потоке заказов было сложно проконтролировать, чтобы конкретный заказ был выполнен до конца к нужному сроку.

В погоне за количеством падало качество. Росло число рекламаций. Дедлайны – отдельная боль. Неважно, большой заказ или маленький, почти всегда отгружали либо впритык со сроком, либо позже.

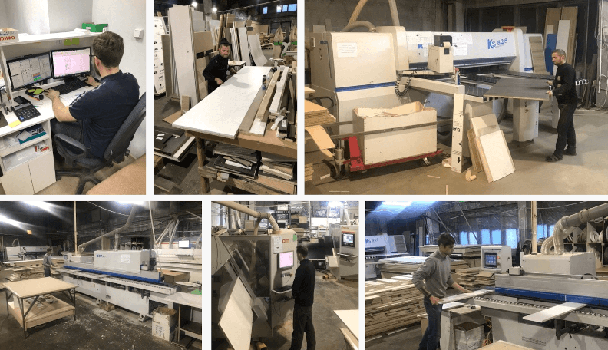

Чтобы наращивать выручку, мы расширяли производственные площади и парк станков. Когда я понимал, что мы не можем принимать больше заказов, переезжали на новую площадку. Это происходило каждые три-четыре года. После последнего переезда я понял, что надо расти иначе.

Поначалу решили работать с эффективностью труда. Повысили ФОТ, чтобы привлекать высококлассных профессионалов. Они приходили. Производительность действительно росла, но несоизмеримо слабее прилагаемых усилий.

Тогда я пришёл к выводу, что нас может спасти только оптимизация. То есть рост на тех же площадях, чтобы парк станков мог делать гораздо больше. Реализовать это можно с помощью автоматизации, которая позволила бы удалить лишние операции из производственного процесса.

Мы сразу решили проводить автоматизацию на «1С» – отечественной платформе, которая всем знакома. Исполнителя – компанию «Сигма. Автоматизация бизнеса» – посоветовал бывший сотрудник. После переговоров искать кого-то другого не стал: понравились их профессионализм и уверенность.

На процесс внедрения ушло около шести месяцев. Проект стартовал в начале 2021 года. К осени завершили основные работы. Кажется, что всё удалось сделать достаточно быстро. Работу практически не останавливали – максимум на полдня.

Внедрение разделили на пять основных этапов.

-

Автоматизация всех операций производства корпусов мебели.

-

Автоматизация производства диванов и ортопедов, отдела доставки.

-

Автоматизация сети ритейла и отдела продаж.

-

Автоматизация отдела снабжения и складского учёта.

-

Объединение всей системы в единый контур.

«Мы разработали конфигурацию на основе программы «1С:Управление нашей фирмой», – говорит Николай Королев, генеральный директор компании «Сигма. Автоматизация бизнеса». – IT-решение предназначено для производства. Мы лишь слегка адаптировали его под этот проект. Это помогло сократить сроки внедрения».

Особого сопротивления со стороны сотрудников не было. Во-первых, программа достаточно простая. Во-вторых, поэтапное внедрение помогло избежать вала вопросов. Сначала автоматизировали конструкторский отдел. Потом перешли на раскрой листового материала, этап кромления и т.д.

На некоторых участках производства система работы почти не изменилась. На других она упростилась в разы. Так что сотрудники этих участков встретили изменения овациями.

Бухгалтеры перестали заниматься ручной работой. Раньше они списывали номенклатуру со склада вручную. Конструктор оформлял заказ, составлял расходную накладную. Одну копию передавал на склад, другую – в бухгалтерию.

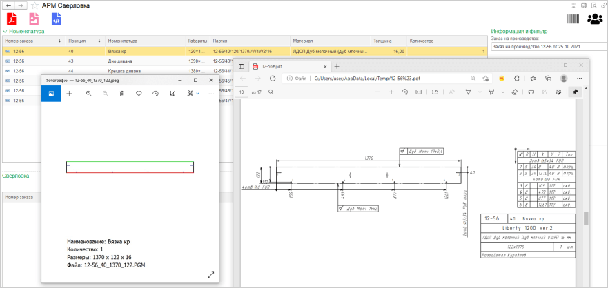

Сейчас, когда из розничных салонов приходит заказ, конструктор его обрабатывает в программе для проектирования мебели «Базис-мебельщик». При загрузке в «1С:УНФ» расходы формируются автоматически.

Раньше мы не могли понять, каких деталей достаточно, а какие скоро закончатся. Казалось, что у нас ест ь два варианта. Первый вариант – раздувать склад. Вероятно, тогда бы всего хватало, но замораживать оборотные средства — последнее дело.

Второй вариант – быстро реагировать, закупать в режиме реального времени. Так и делали: снабженцам приходилось очень быстро искать недостающие детали. Порой докупали в рознице втридорога. Иногда машины ездили на один адрес по несколько раз: заехали на базу, вернулись на производство. И тут выяснили, что не хватает чего-то ещё.

Оказалось, что есть третий вариант. Теперь, как только технолог загружает заказ в систему, отдел снабжения сразу видит, что для него нужно докупить, привезти и держать на складе.

На всех этапах производства ввели систему бирок и штрихкодов. Это позволяет быстро идентифицировать детали и настраивать нужные конфигурации в станках автоматически.

Один из этапов мебельного производства – кромление, то есть нанесение пластиковой кромки на торцы детали. Раньше сотрудник измерял деталь рулеткой, затем искал её в перечне из 200–300 наименований, чтобы понять, с какой стороны и какую кромку нужно наносить. Сейчас на каждой детали стоит бирка. Если её отсканировать, появляется информация: какой заказ и как кромить деталь. Скорость выросла вдвое.

На участке сверловки, где делают отверстия, сотрудники искали чертежи по 15–20 минут. Нужно было собрать все данные и свести их воедино. Сейчас этот процесс занимает меньше минуты.

На производстве стоят станки с числовым программным управлением, которые выполняют операции по управляющей программе. Раньше, чтобы запустить программу, её загружали с флешки: искали нужную, скачивали и относили к станку. Сейчас, чтобы использовать нужную программу, сотрудник сканирует штрихкод.

Мы создаём изделия индивидуально под запросы покупателя. Порой одна и та же деталь отличается на 5-10 мм. Сотрудник мог не заметить этой разницы в размерах. И, соответственно, обработать деталь неправильно. Теперь вся информация заложена в бирке. Даже если сотрудник захочет, он не сможет ошибиться.

Или, допустим, сотрудник должен закромить шесть полок для шкафа. Раньше он мог сделать пять, а шестую отложить. Он говорил бригадиру, что одной полки не хватает, и выполнял другие заказы. Если бригадир запомнил и вернулся к задаче позже, то ничего страшного. А если забыл… Представьте, машина приезжает на загрузку, а шестой полки нет. И мы всем производством её ищем. Не находим. Перенастраиваем станки, чтобы её выпилить и закромить.

Так было раньше. Теперь в системе предусмотрена приоритетность задач. В такой ситуации компьютер скажет сотруднику: пять из шести единиц сделаны, осталась шестая, пока не закроешь задачу по заказу, дальше не пойдешь.

Для нас огромной проблемой стал коронавирус. Сотрудники работают в звеньях, в которых есть первый и второй номера. Если первый номер заболел, второго приходилось либо ставить на простые работы, либо отпускать домой. Один он просто не справлялся, нет опыта.

Сотрудники выпадали на четыре-пять дней. В худшем случае – на две-три недели. Если заболевал первый номер, выпадало всё звено. Например, машины на загрузке могли стоять пустыми, готовые заказы лежали в упаковочной зоне, но не было людей, чтобы их собрать.

Чтобы решить проблему, мы перебрасывали людей между участками. Например, с благополучного распилочного участка – на просевшую упаковку. Однако упаковка – дело непростое. Непонятно даже, новички больше помогли или помешали. Увеличивалось количество брака.

Сейчас, если первый номер заболел, мы ставим второго. Он берёт сканер и начинает работать. Мы можем перебросить любое звено. Сотрудник возьмет сканер, будет считывать штрихкоды и нормально работать.

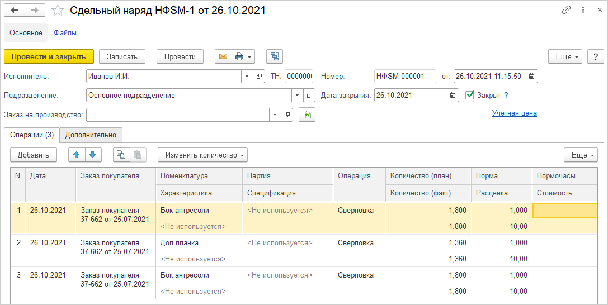

В системе мы смогли индивидуально учитывать выработку сотрудников и построить на этом систему вознаграждений. Это один из самых больших плюсов автоматизации. Другие по сравнению с ним меркнут.

Например, в цехе упаковки работает несколько звеньев. Какое-то звено работает быстрее, какое-то медленнее. Но это не учитывалось в их зарплате. Индивидуальной системы финансового вознаграждения не было. За завершённые заказы упаковочный цех получал определённую зарплату. Очень сложно было оценить, кто работал лучше, кто хуже.

Некоторые сотрудники считали несправедливым, что зарплата определяется по выработке всей бригады. Из-за этого возникали проблемные ситуации. Например, мы не успеваем, перегруз на участке, надо, чтобы все звенья задержались. В таких ситуациях люди не хотели работать. Думали так: «Почему мы должны перерабатывать, если это не будет учтено в зарплате?»

Сейчас выработка для каждого звена оценивается отдельно. На рабочем месте установлен сканер и учётная запись. Сотрудник знает, что каждая деталь, которую он упакует, упадёт ему в копилку. Не хочешь работать – пожалуйста, в пять часов идёшь домой. Пытаешься заработать побольше – остаёшься. Теперь если кто-то в бригаде отстаёт или плохо работает, остальные из-за этого не теряют в деньгах, поскольку каждое звено зарабатывает отдельно.

Общение стало более позитивным, конфликты исчезли. Бригадиру стало проще общаться с сотрудниками, потому что распределение зарплаты больше от него не зависит.

Наши производственные мощности увеличились вдвое без покупки нового оборудования или увеличения площадей – исключительно за счёт роста производительности труда. Время выполнения заказов снизилось до 55 процентов. Благодаря отслеживанию расхода материалов в реальном времени удалось сократить складские запасы на четверть.

Изменилась атмосфера внутри коллектива. Раньше из-за срыва дедлайнов люди находились в постоянном напряжении. Это приводило к конфликтам. Сейчас мы выполняем заказы в срок, напряжение ушло.

Радуюсь, что успели внедрить систему до нынешнего кризиса. Дело в том, что мы используем в производстве много иностранного сырья и фурнитуры. Скачки валют и проблемы с логистикой отражаются на ценах.

Например, в пандемию мы очень долго считали, насколько выросла себестоимость. В итоге всё равно потеряли в прибыли, так как опасались задирать цены. Сейчас система рассчитывает себестоимость в режиме реального времени.

Весной 2022 года многие конкуренты подняли цены на 40 процентов. От страха, ведь у них нет точных расчётов. Мы подняли на 15-20 процентов. И каждый процент повышения обоснован.

Планируем использовать систему «1С:УНФ» и в маркетинге, чтобы автоматически оповещать клиентов о стадиях выполнения заказа.

Думаю о том, чтобы вывести разработанную систему на рынок как отдельный продукт. Почему бы и нет, если опыт успешный. Готов делиться с коллегами, причем не только на мебельном рынке.

Источник: gd.ru.

Чтобы не пропустить интересную для вас статью о малом бизнесе, подпишитесь на наш Telegram-канал, страницу в «ВКонтакте» и канал на «Яндекс.Дзен».