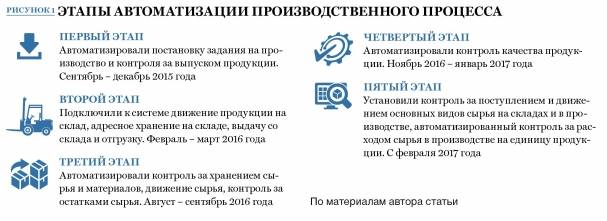

Полтора года назад руководство компании «Кларити» из Дзержинска приняло решение автоматизировать свои производственные процессы - начиная с поставки сырья и заканчивая контролем качества продукции. Автоматизация принесла впечатляющий эффект – объём производства вырос в семь раз при той же численности персонала. О том, каковы были ожидания руководства предприятия от автоматизации и насколько они совпали с реальностью, рассказал один из топ-менеджеров «Кларити» Сергей Марасанов.

Сергей Марасанов, заместитель генерального директора компании

«Кларити» (г. Дзержинск). Образование: Нижегородский университет им. Лобачевского, специальность «экономика и управление предприятием». С 1990 по 2013 год работал на Дзержинском производственном объединении «Пластик», в «Кларити» работает с момента образования компании в 2013 году. Предприятие специализируется на производстве стрейч-пленки для упаковки продуктов в торговых сетях и на пищевых производствах. Численность персонала – 96 человек, объём производства: 700 тонн в месяц.

В 2015 году рост объёма производства поставил нас перед выбором: увеличить численность персонала или автоматизировать процесс. Сразу решили идти по второму, прямому, пути. Аргументов в пользу этого варианта было два.

-

Даже увеличив численность персонала, не избавимся от ошибок сотрудников. Тогда как машина ошибок не допускает.

-

В какой-то момент всё равно придется автоматизировать работу. Но к тому времени у нас будет большой штат, сложная организация процесса. То есть заплатим дважды: сначала увеличим ФОТ, а затем купим автоматизированную систему.

Проблема №1. Особенности товарной номенклатуры. Мы выпускаем один вид продукции - плёнку. Но для каждого клиента делаем плёнку разной толщины, ширины, длины, с этикетками или без, на разных втулках и т.д. – до десяти наименований отличий. Причём в двух артикулах могут быть даже не отклонения, а небольшие нюансы. Каждый тип продукции имеет свой артикул. В артикуле перечислены требования к производству. Таких артикулов у нас более тысячи. Раньше они все были собраны в бумажных каталогах. Менеджеры по продажам тратили много времени, чтобы при оформлении заказа найти нужный артикул.

Проблема №2. Большой ассортимент. С похожей проблемой сталкивались и складские рабочие. В день мы отгружаем в среднем по пять фур продукции. Некоторые везут сборный груз для нескольких клиентов. Так как ассортимент огромный, раньше было невозможно быстро найти нужные палеты. Сотрудники склада тратили массу времени на подбор груза для отправки. Бывало, допускали ошибки при его комплектовании.

Проблема №3. Много времени уходит на оформление документов. Мы не успевали оформлять поступающие заказы. Буксовали при оформлении бумаг. Люди исправно ходили на работу, трудились в поте лица, но ускорения процесса не было. Тогда, полтора года назад, у нас был небольшой управленческий и административный штат – семь человек. Работа каждого была на виду. И проблема с затягиванием оформления документов стояла перед глазами.

Проблема №4. Неудобная среда для общей работы. Мы работали в Excel. Один сотрудник вносил в файл все данные. Документ лежал на сервере в общем доступе. Просматривать могли все, а вносить данные – только один человек. Об оперативности обновления и речи не было. Также были постоянные ошибки при переносе данных из бумажных отчётов в файл. Поэтому мы не могли работать так быстро, как требовал от нас растущий поток заказов.

Проблема №5. Нет контроля за движением продукции. Если общий файл хоть как-то помогал контролировать изготовление продукции, то за её движением мы оперативно не следили. Потому что приходилось постоянно запрашивать информацию со склада о наличии продукции.

Проблема №6. Ошибки при передаче информации от бригадира к бригадиру. Производство получало задания в бумажном варианте. Бригадиры и мастера отмечали в бланке галочками выполнение части задания. Также отмечали и переход задания из смены в смену. Из-за неудобства работы с бумажным носителем постоянно возникала путаница и требовался дополнительный контроль за соблюдением графика выпуска со стороны руководителя производства и компании.

получилось не сразу

Нам установили систему «1С:Комплексная автоматизация» с несколькими доработками, которые мы попросили. Но типовая система не учитывала реалии нашего производства и менталитет работников. С ходу не удалось получить от системы то, что хотели. Многим работникам поначалу оказалось проще не фиксировать некоторые свои действия в системе. Регистрация каждой операции была просто неудобна. Работа шла быстрее, если эти действия игнорировать. Например, нужно внести отметку о выполнении операции сразу же, а сотрудники оставляли это на конец рабочего дня. То есть мы не получали оперативную информацию о производстве и движении продукции.

Предположим, в системе есть отметка, что палета на складе. А на самом деле её уже отгрузили. Людям, которые должны были работать в программе, проще было действовать без неё.

Тогда мы изменили подход: адаптировали систему под каждый должностной уровень. И получили первый положительный результат – ускорение и облегчение работы всей компании.

400 тысяч рублей - в такую сумму обошлась компании «Кларити» автоматизация процесса производства

Сейчас мы можем адресно отследить палету от её изготовления до доставки клиенту: когда сделана, кем сделана и сколько стоит. Система показывает, где в каждый момент времени находится заказ: в цехе, по дороге на склад, на складе, в зоне отгрузки. В режиме онлайн видим, сколько выпустили продукции по конкретной позиции. Получаем реальную картину, бракована или не бракована палета. Теперь система полностью интегрирована в наш производственный процесс.

Наш завод работает почти четыре года. Но мы уже занимаем первое место по объёму выпуска продукции в России в своем сегменте. Такого результата мы добились во многом благодаря автоматизации.

Численность управленческого персонала, вспомогательных и складских рабочих, сотрудников, которые занимаются отгрузкой и учётом продукции, не меняли. Если раньше с таким же количеством персонала завод выпускал 100 тонн продукции в месяц, то сейчас – 700 тонн.

Сейчас даже в высокий сезон в конце года успеваем в срок выполнить и отгрузить все заказы. Помню, как в декабре 2015 года у меня телефон раскалывался от звонков клиентов, ждущих свой заказ. Были постоянные претензии: «Вы нам не отгрузили товар», «Вы нам не успеваете сделать к оговоренному сроку», «Когда выполните наш заказ?» Сейчас даже в самый горячий сезон я получаю не больше одного-двух дежурных звонков в день: «Будет ли готово?» – «Да, будет готово»; «Присылать машину?» – «Да, подтверждаем».

Автоматизация производственного процесса сделала выпуск продукции равномерным, предсказуемым и устойчивым, а общение с клиентами теперь полностью замкнуто на менеджерах по продажам. Мне, в свою очередь, не приходится объясняться с клиентами.

Источник: GD.ru.

Какие преимущества дает небольшой компании автоматизация.

Кейс: как автоматизация позволила вдвое снизить время на обработку заказов.

Кейс: как с помощью автоматизации был наведён порядок в документообороте.