Многие производственные компании сталкиваются с одинаковой проблемой: ручной учёт приводит к тому, что собственник при росте клиентской базы не может эффективно отслеживать работу над каждым заказом. Как результат – сложно планировать загрузку цехов, считать расход материалов и прогнозировать точные сроки поставки. Чтобы избежать таких проблем, на фабрике «Durus двери» задумались об автоматизации. О том, как компания добилась прозрачности всех этапов производства, и что это дало бизнесу, коммерческий директор фабрики Амир Джабиров рассказал порталу Biz360.ru.

Амир Джабиров – коммерческий директор фабрики «Durus двери». Окончил факультет экономики Дагестанского государственного университета. После окончания вуза начал работать в компании «Durus двери», которую в 2014 году основал его отец Магомед Джабиров.

В 2014 году мой отец Магомед Джабиров решил модернизировать своё кирпичное производство, так как понимал, что оно устарело. Он продал всё старое оборудование и начал искать новое. Но в это время случайно наткнулся на информацию о станках для металлообработки. Речь шла о двух машинах – для лазерной резки и сгибания металла. Они позволяют производить множество самых разных металлических изделий – от дверей и шкафов до кроватей и декоративных решёток.

Отцу это оборудование очень понравилось, и у него возникла мысль поменять сферу деятельности. Он прекратил поиски станков по производству кирпича и начал выяснять, где продаются такие металлообрабатывающие станки. Вскоре он нашёл нужное оборудование на вторичном рынке – это были японские станки Amada, одни из топовых в мире. По каким-то причинам их владелец закрывал цех, при этом техника была почти новая.

Я тогда был уверен, что мы собираемся открывать новое кирпичное производство. И когда отец сказал, что планы изменились, для меня это стало большим сюрпризом. Какая металлообработка, мы же в ней ничего не понимаем! Но отец сказал: «Это очень интересно и перспективно – мы справимся». Оставалось только понять, что именно мы будем делать.

Мы начали изучать рынок и поняли, что в Дагестане (и в целом на Кавказе) нет производства металлических дверей. Какой-то парадокс: такие двери устанавливают почти во всех частных домах и квартирах, но их никто не делает. Производством этой продукции в Республике Дагестан занимались только маленькие цеха. Они работали не на станках, а просто использовали профильную трубу, болгарку и резак. Понятно, что с такой устаревшей технологией трудно сделать что-то интересное.

Все «заводские» железные двери привозили к нам из других регионов. Салонов, которые продавали такие двери, было мало. И мы увидели в этом свободную нишу. Нашим первым решением было производство дверей эконом-сегмента с прицелом на новостройки. В каждом новом доме все квартиры должны иметь дверь – значит, застройщику нужны самые простые двери в больших количествах.

С этой идеей мы не угадали. Мы проработали в эконом-сегменте примерно полгода, делали неплохие двери. Но мы не могли конкурировать с крупными фабриками, расположенными за пределами Кавказа, которые производят одну дверь в минуту. За счёт такого объёма у них гораздо ниже себестоимость и цены. Да и в целом развиваться с эконом-продуктом очень тяжело: цена мизерная, наценка тоже. Поэтому мы решили перейти в премиум-сегмент.

Чтобы не изобретать велосипед, нашли у других фабрик самые топовые двери, купили их и разобрали «до скелета». Начали изучать конструктив и создавать новые модели дверей. Мы не скопировали «один в один». Немного улучшили какие-то моменты, подстроили их под наши станки, начали тестировать.

Сложностей было много, но мы по-настоящему горели нашей задачей: научиться делать хорошие двери премиум-класса. Нам с отцом и сейчас нравится развиваться именно в этом направлении: придумывать что-то новое, делать продукцию, которую люди будут использовать с удовольствием.

Примерно за полгода мы достигли неплохих результатов в качестве. Но отец всегда хотел максимума. Он всё время говорил: «Надо ещё лучше! Мы не будем продавать, пока не сделаем, как я хочу». В первые два года мы почти не продавали свою продукцию – просто делали двери знакомым. И только после этого отец решил, что мы можем полноценно предложить рынку свою продукцию.

Сейчас мы выпускаем около 5000 дверей в год. Площадь производственного участка – полтора гектара. Цеха занимают 3500 квадратных метров. В компании работает примерно 90 человек, 20 из них – менеджеры по продажам. Большинство заказчиков – из Дагестана и других кавказских республик. Но есть заявки из Москвы, Санкт-Петербурга и других российских городов за пределами Кавказа.

В первые годы мы, как и многие предприниматели из сферы малого бизнеса, вели учёт вручную. Заполняли отчётность в Excel: вносили данные о новых заказах и контролировали работу над каждым из них. В Excel каждый документ был сам по себе, они не связывались между собой. Чтобы получить какую-то информацию, например, на какой стадии находится выполнение конкретного заказа, приходилось долго копаться в отчётах. В какой-то момент мы доросли до таких объёмов производства, когда «ручной» учёт стал долгим и неэффективным.

Начиная автоматизацию, мы ставили две задачи: внедрить систему учёта и мониторинг управления производством. Нашей главной проблемой было то, что мы не видели реальную картину работы над заказами. Мы хотели сделать прозрачным каждый этап производства нашей продукции – от момента поступления заказа в цех до выпуска двери на склад.

На производстве бывает такая ситуация. Один из участков выполняет свою часть работ по какому-то заказу. И тут рабочий видит, что одна из деталей бракованная. Он откладывает этот заказ «на потом» и приступает к следующему, чтобы работа не остановилась. О недоделанном заказе все забывают, он теряется на несколько дней или даже недель. А у нас 15 участков – и на каждом может произойти аналогичная ситуация.

Мастера участков каждый день в ручном режиме отслеживали ситуацию с заказами. Они отмечали очередной выполненный этап по каждому заказу. Иногда могли что-то пропустить или поставить отметку не в том заказе. На основе этих данных в наших Excel-таблицах мы расписывали очерёдность работы с тем или иным заказом. По итогам планировщик давал задания бригадам на день. Планирование работы отнимало много сил и времени.

То есть ключевая для нас задача автоматизации – сделать прозрачным каждый этап производства.

Я начал искать систему учёта и обнаружил, что многие используют программы фирмы «1С». Позвонил примерно в 10 компаний, которые занимаются их внедрением. Всем задавал один и тот же вопрос: «Можете ли вы мне визуализировать, как будет проходить процесс автоматизации?» Объяснений «на словах» мне не хватало. Только в компании «Форус» смогли всё рассказать и представить информацию так, как я хотел. Именно поэтому я и выбрал её в качестве подрядчика.

«Форус» находится в Иркутске, разница по времени между нами – 5 часов. Но это оказалось для меня даже удобным. Я встаю рано, и в 5-6 утра (то есть в 10-11 по иркутскому времени) мы проводили созвоны с представителями «Форуса». Общались примерно час почти каждый день. Фактически это был серьёзный полугодовой тренинг перед тем, как приступить к внедрению.

- Юлия Пачук, аналитик 1С в группе компаний «Форус»: «Для анализа бизнес-процессов мы созванивались с Амиром по телефону и использовали программы для удалённого доступа к компьютеру. Это помогло нам понять, как работают процессы на фабрике, и увидеть, как выполняются определённые операции. Так мы смогли проанализировать всё и предложить решение, даже находясь на расстоянии».

Я не знал, какие программы есть у «1С». Решение «1С:Управление нашей фирмой» (далее – «1С:УНФ») нам посоветовали менеджеры «Форуса». Я им рассказал, что мы выпускаем в среднем 400 дверей в месяц. Работа над каждым заказом начинается с того, что мы разрабатываем программу для лазерной обработки и фрезеровки. Далее все детали параллельно изготавливаются на участках производства. Каждый этап контролируется. После изготовления всех деталей происходит сборка дверей.

Мы с представителями «Форуса» сошлись во мнении, что «1С:УНФ» оптимально подходит под наши потребности.

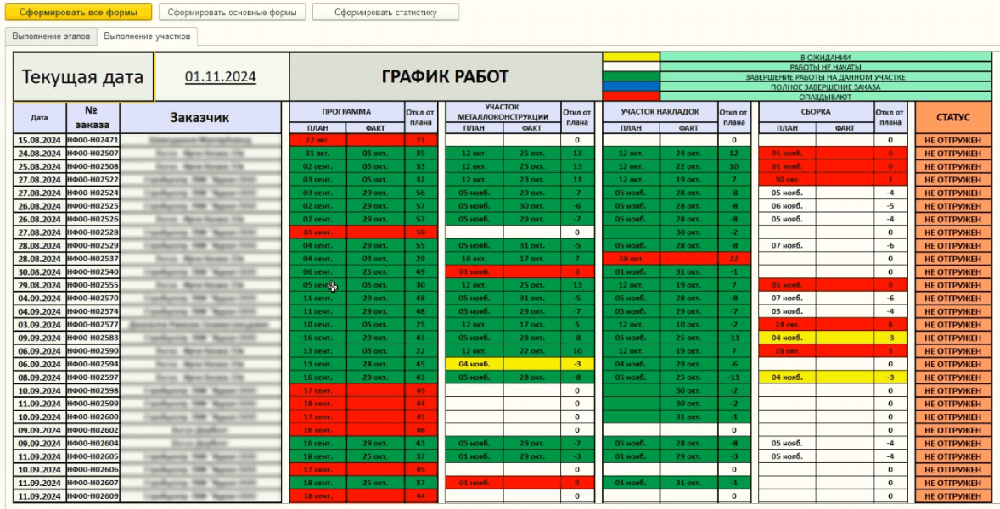

Разработчики, по сути, «перенесли» в учётную систему тот отчёт, который мы раньше вели в Excel. Мы видим всю информацию по каждому заказу и то, на каком этапе он находится.

Основные изменения произошли в работе мастеров, которые управляют участками. Именно они должны определять очерёдность работы с заказами. Посмотрев в программу, мастер видит текущую ситуацию. При этом ему даже не нужно изучать цифры, потому что все данные представлены очень наглядно.

Если всё нормально, и работа идёт по плану – графа с заказом выделена зелёным цветом. Если заказ не в «зелёной зоне» – значит, им нужно заняться в первую очередь. Мастера могут контролировать ситуацию в течение дня и сразу же вносить нужные коррективы в работу цехов. Раньше мы могли догадываться о проблеме, но не видели её. Теперь весь процесс у нас на виду. «Отстающие» заказы перестали быть забытыми.

Сначала я сам разобрался в том, как работает наша учётная система. А затем стал внедрять её на предприятии. Просто в один день закрыл доступ к старой системе в Excel и сказал, что теперь мы работаем по-новому. Конечно, персонал был недоволен. Никто не хотел разбираться, как нужно работать в программе. Но где-то через две недели все осознали, что пути назад нет.

С анализом отчётности после автоматизации стало гораздо проще. Например, нам нужна полная статистика производства за месяц. Раньше мы должны были потратить 4-5 часов, чтобы всё изучить и посчитать количество закупленных материалов, произведённой продукции, принятых заказов и выполненных, потраченных и заработанных средств. Теперь достаточно нажать в программе всего одну кнопку.

Когда мы решили наши первые задачи по автоматизации, у меня появилась новая идея. Многие производства, которые работают под заказ и выпускают индивидуальную продукцию, сталкиваются с одной и той же проблемой.

Возьмём в качестве примера мебельный цех. Ему поступило 10 заказов на кухни, и у всех – разная сложность. Более того, сложность каждого заказа для каждого участка производства тоже разная. В результате один из участков выполняет свою работу по заказу за 20 минут, второй – за 15 минут, а третий – за 5 минут. Приходит следующий заказ – и картина может поменяться. Участки, сделавшие прошлый заказ в числе первых, могут стать «отстающими». Как следствие – возникают пустоты: сотрудник ждёт, пока к нему придёт продукция предыдущего этапа производства. У нас происходило примерно то же самое. Производству не хватало ритмичности и равномерной загрузки.

Я начал изучать, как максимально выровнять эти моменты и снизить простои сотрудников. Смотрел продвинутые системы автоматизации типа ERP, но они были слишком дорогими для нас. Покупка плюс внедрение обошлись бы в 6-7 миллионов рублей.

Затем я нашёл компанию, которая предложила нам «выравнивающую» программу тоже за 7 млн рублей. Закидываешь в неё заказы – она определяет, в каком порядке их нужно пускать по участкам. Это позволяет снизить простои и выпускать максимум продукции за минимальное время. Проблема в том, что у нас слишком много видов продукции – около 10 000 видов дверей. Было непонятно, как вносить в программу такой ассортимент, и сможет ли она корректно всё рассчитать.

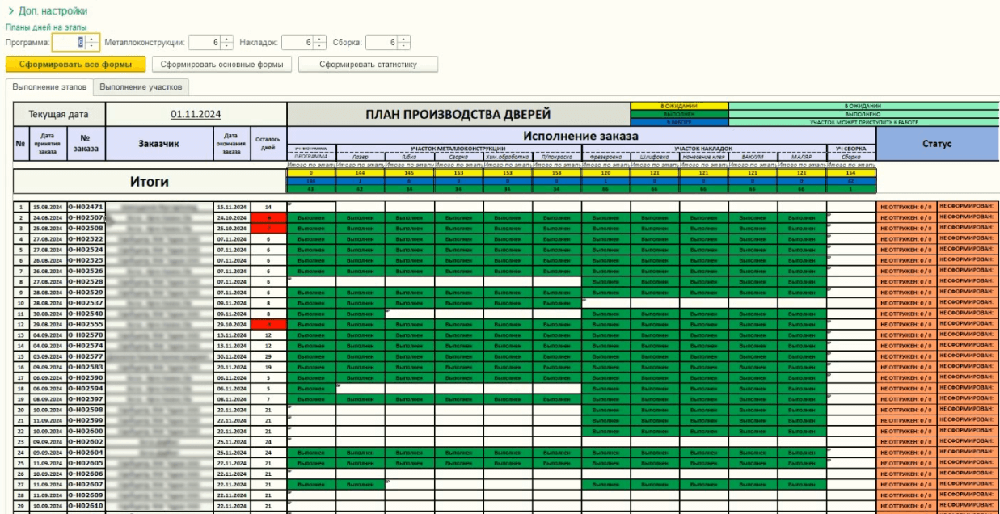

Тогда я сгруппировал 10 000 видов нашей продукции в 200 разных комплектаций. После этого нашёл функцию в Excel, которая автоматически «раскраивает» данные. В результате мы видим, сколько операций надо совершить для изготовлений каждой комплектации. Я посчитал, сколько времени тратят сотрудники на работу по каждому этапу, и связал все данные межу собой. Что интересно, получившийся в Excel функционал был по смыслу примерно таким же, что и программа за 7 миллионов.

Я показал этот функционал программистам «Форуса» и спросил, можно ли внедрить его в 1С. С их стороны я, как и всегда, встретил полное понимание. Функционал инструмента «Монитор этапов производства» в программе «1С:УНФ» уже почти готов – планируем внедрить его в течение двух месяцев. Это внедрение обошлось нам примерно в 500 тысяч рублей.

- Юлия Пачук, аналитик 1С в группе компаний «Форус»: «Проект был непростым. Главная сложность заключалась в том, чтобы детально проработать каждый бизнес-процесс и правильно интегрировать его в 1С. Мы анализировали каждую операцию, чтобы всё работало корректно и удобно для пользователей. Особенностью стало решение для контроля сроков выполнения этапов производства – раньше с подобным мы не встречались. Успех проекта напрямую зависел от высокой вовлечённости Амира, ведь он знал все бизнес-процессы компании. Без него построение учёта этапов производства было бы невозможно».

Отдел продаж передаёт заказы на производство раз в неделю. За это время у нас скапливается 100-150 заказов. На их основе составляется план для производства – этим занимается специальный сотрудник. Теперь определять оптимальную очерёдность заказов по каждому участку будет программа. Новый функционал позволит не только ускорить производство, но и сделать его более прогнозируемым. Менеджеры по продажам смогут более точно называть клиентам сроки выполнения заказа.

Мы внедряем этот функционал в первую очередь на перспективу. В принципе мы бы могли без него обойтись при текущих объёмах производства. Но если сейчас «ручное» составление недельного плана занимает час, то при 1000 заказов в неделю на это будут уходить сутки. А все проблемы с неритмичным производством и простоем персонала можно будет умножать на 10.

Многие предприниматели не начинают автоматизацию, потому что «это очень дорого». Но автоматизация – не роскошь, а необходимость для любой компании, которая хочет развиваться. Без этого управлять растущей компанией станет невозможно.

Автоматизация позволяет перейти от постоянного «решения проблем» к нормальной работе. Раньше я приходил на производство – все куда-то бежали, и я вместе с ними. Чуть ли не каждую минуту приходилось срочно исправлять какие-то ошибки, «тушить пожары». В такой ситуации работать очень сложно.

Сейчас менеджеры на производстве могут не бегать туда-сюда, а спокойно управлять процессами. Главный смысл автоматизации – она позволяет упростить менеджмент. У нас наконец появилось время, чтобы подумать о развитии. У тех, кто по-прежнему ведёт учёт вручную, такой возможности нет.

История автоматизации компании «Durus двери» стала одним из победителей конкурса «Лучший кейс 1С:Реальная автоматизация» в 2024 году.

Чтобы не пропустить интересную для вас статью о малом бизнесе, подпишитесь на наш Telegram-канал, страницу в «ВКонтакте» и канал на «Яндекс.Дзен».