Часто компании, которые много лет работают по одним алгоритмам, отказываются от масштабной цифровизации. Руководители опасаются, что процесс растянется на долгое время, а работа предприятия в результате изменений будет парализована. Поэтому часто предпочитают автоматизировать отдельные участки постепенно. На «Гатчинском заводе ТЭН» решились на масштабное внедрение единой информационной системы, которая затронула работу всех отделов. О том, каких результатов удалось добиться в результате автоматизации, порталу Biz360.ru рассказал директор предприятия Сергей Яковлев.

Сергей Яковлев – директор предприятия «Электронагреватели» («Гатчинский завод ТЭН»). По образованию – инженер-технолог. Предприятие, которое основал отец Сергея, существует с 1991 года и выпускает нагревательные элементы для различного оборудования. Является единственным производителем трубчатых электронагревателей (ТЭН) в Ленинградской области и Санкт-Петербурге.

Наше предприятие существует с 1991 года. За 33 года работы было несколько важных периодов. В 1999 году мы создали новое юрлицо – ООО «Электронагреватели». С 2005 года «Гатчинский завод ТЭН» – это предприятие полного цикла, мы всё производим самостоятельно. И тогда же я начал предпринимать первые шаги к стандартизации и автоматизации нашей работы.

Клиенты «Гатчинского завода ТЭН» – промышленные предприятия. Они покупают электронагреватели преимущественно для своих производств. Мы довольно легко запускаем в работу нестандартные мелкие партии – от 3 до 60 штук. У нас вообще нет конкурентов, которые могли бы выполнять заказы на один нагреватель. Если кто и берётся за такие заказы, то с неадекватной ценой. У нас же она в пределах разумного.

Мы закладываем в стоимость свои риски на брак: одну единицу продукции сложнее производить технологически, чем партию. Мы можем работать и как крупносерийное производство, но позаказное производство приносит большую прибыль. Да и интереснее делать разную продукцию, а не одну и ту же.

Кроме самих нагревателей мы производим блоки ТЭН на резьбовом фланце (плоская деталь с отверстиями для болтов и шпилек – прим.редакции), блоки ТЭН на плоском фланце, а также нагревательные элементы из высокоомных сплавов (в простонародье – спирали из нихрома).

Так, например, в 2019 году мы разработали блоки ТЭН на фланце на 400 кВт, которые в ноябре 2023 года запустили в эксплуатацию на космодроме Восточный. Они используются для испарения жидкого азота, который идёт на продувку трубопроводов перед заправкой ракеты. Шесть таких блоков ТЭН превращают в кипяток 27 тонн воды менее чем за час.

Основной проблемой для нас всегда была информационная система, в которой работает завод. В ней ведутся расчёты, печатаются заказы для рабочих, заказываются комплектующие и т.д.

Сначала мы использовали бумажные документы и журналы. Менеджер каждый день вручную заполнял техкарты, водитель отвозил их на производство, там по ним делали заказы. Потом начали передавать их на производство по электронной почте – когда интернет ещё был на модемах.

Затем мы внедрили Google-таблицы. Самым сложным было заставить сотрудников стандартно вносить информацию о заказах. Менеджеры по-разному указывали размеры, из-за чего возникало очень много разночтений. Мы немного поработали в этих таблицах, научились всё стандартизировать.

Потом решили создать свою информационную систему. Поручили это разработчикам сайта, с которыми уже работали. Они начали писать систему «с нуля». Создали работающий продукт, но в нём было сложно отслеживать изменения и делать перепрограммирование. Стали возникать ошибки. Плюс мы не могли корректно рассчитать технологические параметры очень длинных и очень коротких ТЭНов.

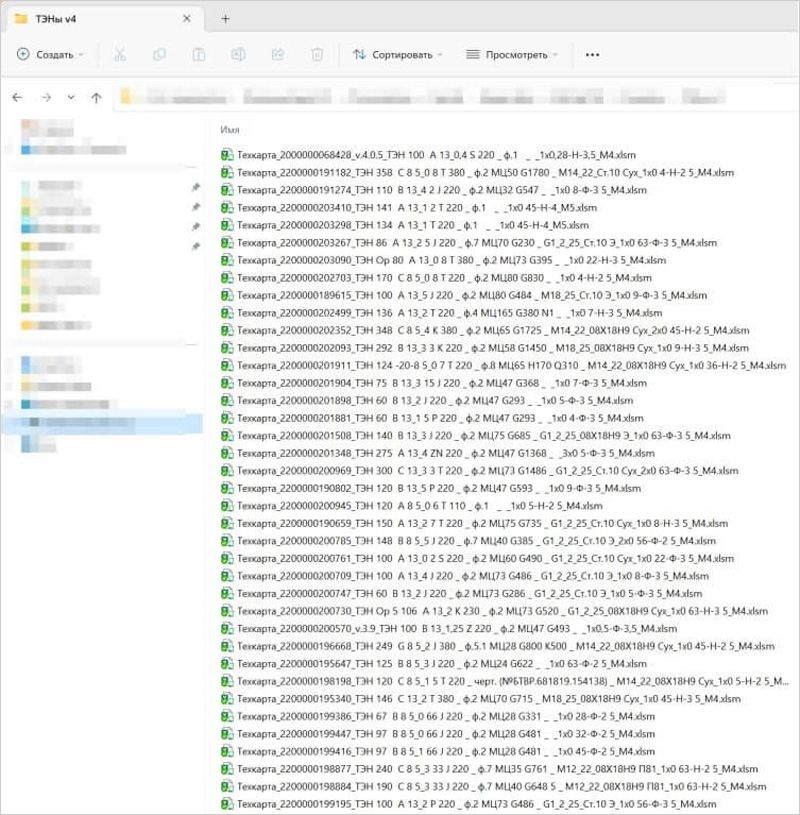

Я начал изучать возможности Excel, нашёл специалистов и стал выстраивать информационную систему в этих таблицах. Мы рассчитывали в них технологические параметры (удлинение трубы и изменение сопротивления при прокатке), нормы времени на производство, стоимость.

Я ввёл расчёт цен на нашу продукцию по нормочасам – в зависимости от времени, потраченного на изготовление конкретного изделия. Это привело к повышению стоимости на штучные изделия в семь раз, и снижение стоимости на крупные партии в два-три раза. Что позволило делать штучные заказы качественнее и брать заказы на крупные партии.

Когда мы внедряли Excel, уволилась половина рабочих. Эти люди поняли, что теперь мы отслеживаем их эффективность – придётся работать. Производительность выросла в два раза за две недели. До этого я 10 лет занимался модернизацией и изготовлением станков, а тут Excel, две кнопки – и резкий рост.

В таблице Excel через год было 60 000 строк. Программа просто не тянула весь объём данных. А нам нужна была стабильная информационная система.

Вторая причина отказа от Excel – желание более точно (в разрезе дня) видеть эффективность каждого рабочего. Дневная выработка нужна, чтобы понимать, почему сотрудник в какие-то дни работал эффективнее, а в какие-то нет. Это позволило бы нам выявить проблемы в менеджменте и исправить их. Вести в Excel дневную выработку каждого сотрудника было очень трудно.

Помимо двух огромных файлов Excel (один для учёта фактической выработки сотрудников, а другой для расчёта физических, технологических и финансовых показателей будущего изделия) мы использовали следующие продукты:

-

amoCRM для учёта сделок;

-

«Мой Склад» для товарного учёта;

-

«1С:Бухгалтерия» для отражения хозяйственной деятельности.

В 2022 году мы решили, что уже «нахлебались», а также разбогатели, чтобы вводить информационную систему «1С».

Подрядчика для внедрения – компанию «Инженерия Куканова» – я нашёл ещё в 2017 году через интернет. Узнал, что её руководитель Сергей Куканов занимается внедрением решений «1С» на производствах более 10 лет. Мы запросили стоимость проекта, но тогда для нас это было дорого.

Решил обратиться к другим подрядчикам, они нас не устроли. Предлагали внедрить или типовое решение, или слишком сложное для нашего предприятия.

Я стал сам потихоньку разбираться в 1С. Понял, что нам хорошо подходит программа «1С:Управление нашей фирмой» (далее «1С:УНФ» – прим. редакции). Определил, что в типовом решении самостоятельно не смогу реализовать всё то, что требуется заводу.

В 2022 году с финансами уже было значительно лучше, и я вновь позвонил Сергею Куканову. В сентябре мы начали работу над проектом.

Работа началась с функционального моделирования. Сергей Куканов изучил все IT-решения, которые мы использовали в работе, вместе мы проработали ландшафт действующей и будущей информационной системы, смоделировали бизнес-процессы и их отражение в «1С:УНФ».

Сергей Куканов, руководитель компании «Инженерия Куканова»: «Функциональное моделирование заняло примерно 1,5 месяца. Мы описали бизнес-процессы, возможности и требуемые доработки «1С:УНФ», процесс запуска системы. Внедрение началось в январе 2023 года. Сначала мы работали по классической схеме, а затем перешли на гибкую систему Agile. На каждый этап писать техзадание не имело смысла. Мы устанавливали короткий горизонт для конкретной задачи и занимались её исполнением. Минимизировали затраты на описательную часть и формализацию».

Когда мы с Сергеем продумали основную часть нашей информационной системы, я подумал: «Наконец-то я нашёл человека умнее себя». Сергей Куканов очень глубоко копает. Важно и то, что он в первую очередь инженер, а потом уже программист. Программирование и математика, которая применяется в наших расчётах, не допускают приближенных вычислений и компромиссов. А они, на мой взгляд, самая большая проблема в любых внедрениях IT-решений. Кроме этого нужно было сразу сделать задел на будущее – Сергей Куканов умеет видеть на несколько ходов впер`д.

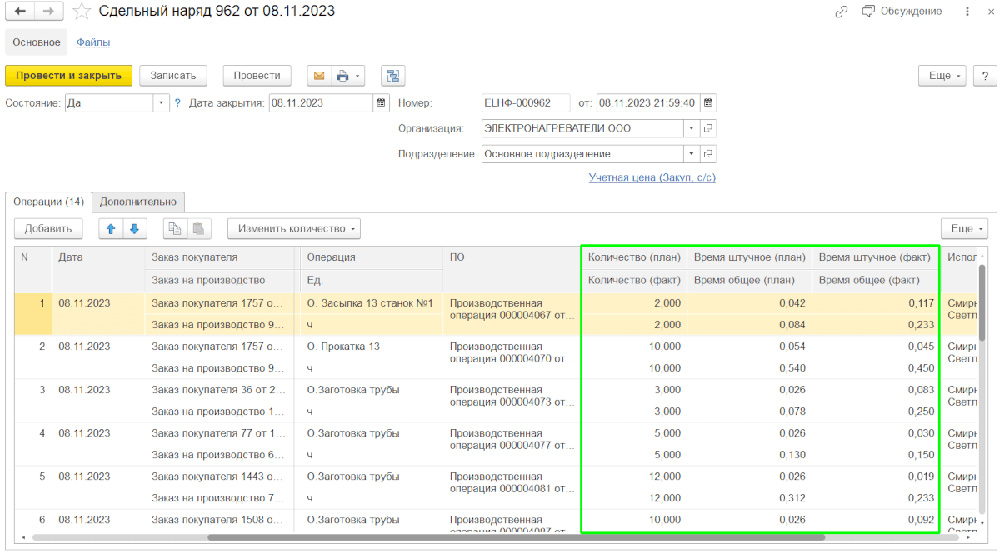

Сергей Куканов, руководитель компании «Инженерия Куканова»: «Активная фаза проекта длилась почти год, до октября 2023 года. Потом пошли менее масштабные доработки и сопровождение запущенного функционала. Самым сложным было то, что потребовалось переработать информационную систему вплоть до активного применения всеми производственными рабочими, то есть до самого низкоуровнего применения – пооперационного учёта. Внедрили полный «портрет рабочего дня»: какие заказы выполняли, сколько времени потратили на каждый, какие операции делали, в какой последовательности и какой длительности и так далее. Технология производства задаётся с помощью «умных формул». Программирование таких возможностей требовало повышенных навыков и ответственности.

Мы получили единую информационную систему – это самое важное достижение. В программе «1С:УНФ» мы используем следующие модули:

-

CRM;

-

управление продажами;

-

производство;

-

управление закупками;

-

складской учёт;

-

учёт давальческого сырья;

-

учёт нормативных и фактических трудозатрат.

Назову лишь часть кардинальных изменений в деятельности нашего завода.

-

Менеджеры в автоматическом, а не ручном режиме создают качественные технико-коммерческие предложения для клиентов. Это существенно снизило количество разночтений со стороны производства и клиента.

-

Появились уникальные печатные формы для каждого типа продукции, в которых есть вся необходимая информация о нём: упаковочный лист, бирки, паспорт на ТЭН. Их не нужно составлять вручную.

-

В программе выстраивается маршрут производства с параллельными и /или последовательными операциями и их комбинациями.

-

Рабочие выполняют операции, которые им назначают начальники производства, исходя из приоритетности заказов. Каждый рабочий отмечает время начала и окончания операции, если выявлен брак, то его причину. Он может видеть заложенное на выполнение операции время, а в конце дня – начисленное вознаграждение по итогам работы. Всё это повышает ответственность каждого рабочего за результат и мотивацию работать эффективнее.

-

При автоматической калькуляции заказа используем свою методику ценообразования, в которой основной параметр – «нормочас». То есть конечная стоимость зависит от времени, потраченного на производство ТЭНа.

-

Прозрачность работы над заказом: видно, на какой стадии он сейчас находится и когда предположительно будет выполнен.

Автоматизация ускоряет все процессы. Раньше нам было сложно обработать четыре заказа в день, а сейчас их число доходит до 18 (рост более чем в четыре раза). И занимаются ими два менеджера, а не восемь, как у конкурентов.

Я долгое время жил в иллюзии, что если есть автоматизация и единая информационная система, то можно не управлять людьми: отключить свою требовательность, контроль, отменить наказания. «1С:УНФ» избавила меня от этих иллюзий. Никакая система не создаст за вас культуру, необходимую для жизни и развития компании. Она лишь чётко укажет на конкретных сотрудников, которых нужно менять.

С появлением «1С:УНФ» стало видно, когда и какие сотрудники работают неэффективно и неосознанно. Специфика позаказного производства в том, что тут не получится работать в стиле «бери больше – кидай дальше». Тут надо работать не быстрее, а умнее: планировать, придумывать, как сделать меньше переключений, собирать операции в группы. Система помогает рабочим и руководителям видеть эти моменты и меньше уставать.

В дальнейшем мы хотим реализовать систему по борьбе с браком. Сейчас у нас на всех этапах есть защита от ошибок. Но иногда накладывается несколько факторов одновременно, и тогда бракованные ТЭНы всё же доходят до отдела технического контроля. Если ошибка рабочего привела к тому, что в брак ушла целая партия, то тут сколько ни вычитай – зарплата одного человека убыток не покроет. А если эти ошибки купировать в самом начале, то сумма ущерба будет не такой существенной, а штраф окажет необходимое действие на бдительность рабочего. Администрирование таких мелочей – задача не из простых.

История об автоматизации «Гатчинского завода ТЭН» получила первое место в конкурсе «Лучший кейс 1С:Реальная автоматизация» в 2023 году.

Чтобы не пропустить интересную для вас статью о малом бизнесе, подпишитесь на наш Telegram-канал, страницу в «ВКонтакте» и канал на «Яндекс.Дзен».