Любой собственник и руководитель производства хочет знать реальное положение дел на своём предприятии. Чтобы обладать такой информацией, нужно поставить к каждому станку человека с секундомером, который будет фиксировать периоды работы и простоя оборудования. Но есть и другой способ – доверить контроль цифровой системе. О том, как данные цифрового контроля позволяют увеличить эффективность производства, порталу Biz360.ru рассказал сооснователь проекта «Поток-7» Артём Сеник.

Артём Сеник – 46 лет, сооснователь проекта «Поток-7» (разработка решений для мониторинга, анализа и оптимизации промышленных процессов). Окончил университет ИТМО по специальности «Компьютерные технологии». С 2004 года работал в компании «НПО ЛАБС» (производство высокоточного технологического оборудования). В 2014 году в рамках этой компании основал проект «Поток-7». В 2018 году продукт выпущен на рынок, сейчас им пользуются более 100 предприятий.

Под цифровизацией производства многие понимают в основном документооборот, а также бухгалтерский и управленческий учёт. Но основной элемент, который приносит производству деньги – это само производство.

Сейчас в России по-настоящему оцифровано, по нашим данным, лишь около 5% фабрик и заводов. Владельцы до сих пор не знают, как работает их предприятие на самом деле и как оно способно работать. В оценке используются лишь косвенные методы статистики: например, выручка или объём продукции.

Полную картину происходящего невозможно понять без использования современных систем мониторинга оборудования. Здесь секрет простой: чем больше ключевое оборудование задействовано на самых важных операциях, тем выше производительность предприятия.

Например, завод выпускает 100 бочек в месяц. Руководство думает, что это максимум. В себестоимость бочки заложены материалы, ФОТ, электроэнергия, содержание основных активов. Прибыльность при изготовлении 100 бочек в месяц – 30%. А теперь представим, что завод начал делать 110 бочек в месяц. Эти десять дополнительных бочек выпускаются с другим коэффициентом прибыли: не 30%, а 70%.

При обсуждении этого вопроса с персоналом выясняется, что выпускать 110 бочек в месяц «нереально»: не хватает оборудования, люди перегружены. Понять, правда это или нет, можно двумя способами. Первый способ – «ручной» аудит. К каждому станку приставляют человека: он целый день фиксирует, сколько времени рабочий обедает, курит, когда он начинает и заканчивает смену. Примерно так и работают компании, которые предоставляют услуги по промышленному консалтингу.

Но актуальность таких данных сомнительна. Проверка происходит всего один раз. А в этот день, например, у рабочего болела голова или было плохое настроение. Невозможно собрать объективную статистику путём таких «ручных» проверок. Для получения независимых данных работу станка нужно мониторить ежедневно и ежесекундно. Это возможно только с помощью цифровых систем мониторинга.

«НПО ЛАБС» – технологическая компания, которая более 20 лет производит оборудование для нефтегазовой сферы. Мы работаем с отраслями, которые пытаются быть на пике прогресса.

В своё время совместно с МГТУ им. Баумана мы реализовали научно-исследовательскую работу по созданию регистратора сварочных параметров. Он регистрирует в реальном времени все технологические процессы во время сварочных работ. Так можно контролировать, насколько эффективно используется оборудование, соблюдаются ли технологические режимы.

Мы успешно вывели эту систему в коммерческое использование. Она применялась, в том числе, при строительстве газопровода «Северный поток». В какой-то момент мы поняли, что нашу разработку можно распространить не только на сварку, но и на другие виды промышленного оборудования.

Мы создали универсальное устройство «Поток-7», которое позволяет оцифровать любой тип оборудования. Оно может работать и на швейной машинке, и на сложных станках с ЧПУ. Само устройство небольшое – умещается в руке. Оно считывает потребление тока и другие параметры, по которым можно оценить режим работы оборудования.

Регистратор передаёт через Wi-Fi или Ethernet (по локальной сети – прим. редакции) данные на сервер. Они обрабатываются и выдаются в виде отчётов, таймлайнов, уведомлений. Так можно получать данные о состоянии оборудования в любой момент времени. Участие человека в формировании данных исключено. Наше устройство работает автоматически, как регистратор в автомобиле.

Теперь каждая минута работы станка видна руководству. Директоры предприятий, на которых установлена наша система, не раз говорили мне: «Я только сейчас по-настоящему знакомлюсь со своей фабрикой».

Вложения в разработку устройства и платформы составили не менее двухсот пятидесяти миллионов рублей. Технологию мы создавали с нуля, не используя чужие решения и устройства. Нет ни одного компонента, который мы взяли у кого-то в качестве готового решения. Поэтому мы можем себе позволить внутри системы уникальные алгоритмы, которых нет у наших конкурентов.

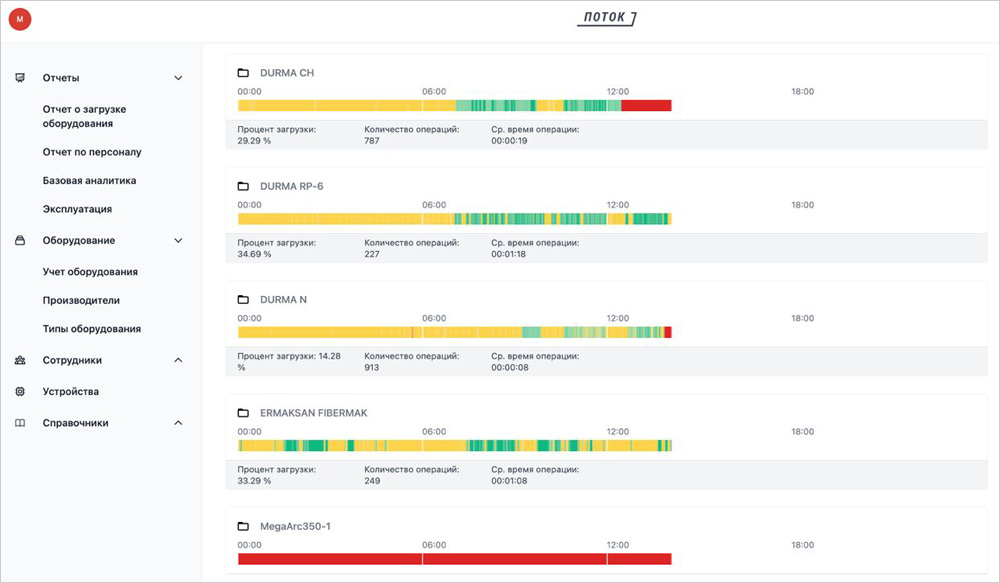

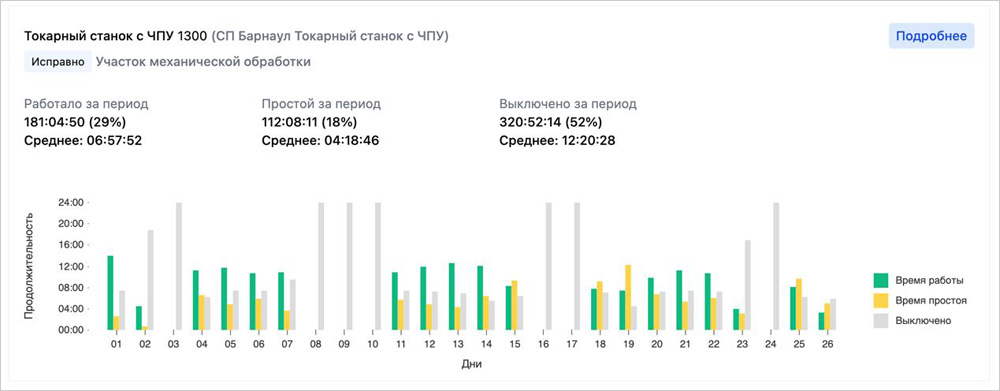

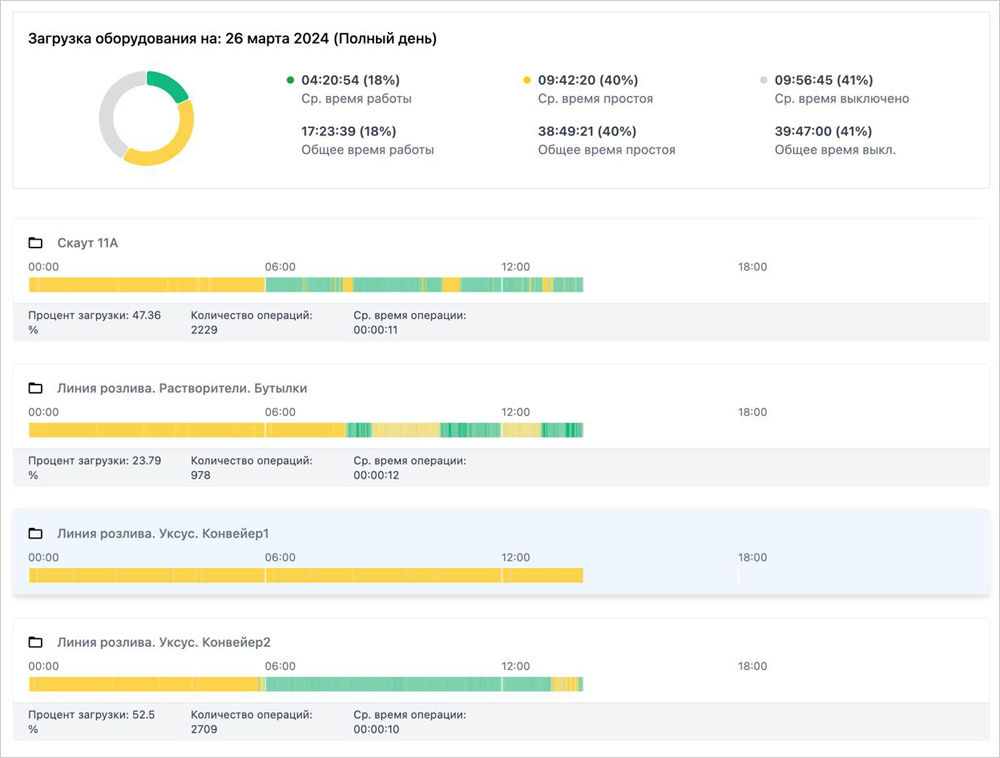

Устройство крепится на станке с помощью магнитов. Его подключение к нашей системе занимает буквально две минуты. Система показывает, сколько времени оборудование находилось в каждом из трёх режимов: полезная работа, простой во время включения в сеть и выключение. Вокруг этого строится множество аналитики в виде отчётов и графиков.

Три режима работы оборудования обозначаются на графиках разными цветами:

-

Красный цвет – станок отключён от электричества.

-

Жёлтый цвет – станок подключён, но не работает (период простоя).

-

Зелёный цвет – цикл работы оборудования.

Чем больше на графиках будет закрашено зелёным, тем эффективнее эксплуатация производства.

Мы старались сделать интерфейс простым и понятным. Не перегружаем его графиками и дашбордами. Это было сделано специально: чем сложнее и насыщеннее интерфейс – тем больше шансов в нём запутаться. А с нашим продуктом работают люди разного уровня, от генерального директора до мастера участка. С простым интерфейсом каждый пользователь может понять, что происходит на предприятии.

Например, он получает график работы лазерного станка и видит длительный период отключения станка, потом включение, работа и период паузы. Собственник или мастер понимает, что произошло. Скорее всего, оборудование отключили из-за поломки, после чего меняли лазер. Затем станок включили, протестировали и запустили. Не нужно ни у кого спрашивать, почему станок простаивал.

Сотрудники не могут влиять на работу нашего устройства: у него нет ни одной кнопки. Есть только светодиоды, которые показывают режим работы, и слот для карты. С помощью слота устройство может считывать персональную карту сотрудника либо взаимодействовать с другой информационной системой. Персонал не может совершить в нашей системе никаких действий – только вставить свою карту. Так мы страхуемся от человеческого фактора.

Некоторые компании тоже предлагают установить подобные терминалы. Но у них другая система. Если случился простой, сотрудник должен выбрать причину и нажать соответствующую кнопку. Но ведь любой человек всегда выберет причину, которая меньше всего на нём отразится. Никто не нажмёт кнопку «я раздолбай», все будут «переводить стрелки». Актуальность таких данных будет нулевая.

На базе нескольких входящих параметров мы разворачиваем целую аналитическую платформу, которая позволяет принимать адекватные управленческие решения. Имея эту информацию, директор может сказать на совещании: «У нас оборудование загружено всего на 33%. Давайте сделаем так, чтобы загрузка стала хотя бы 50%».

Мы пытаемся в первую очередь нивелировать саботаж, имитацию бурной деятельности, несоблюдение технических регламентов. Например, смена у токаря начинается в 7 утра, а он включил станок в 7.40. Это сразу видно на нашей платформе.

Сама по себе установка системы мониторинга поднимает производительность на 10%. Сотрудники начинают понимать, что они не предоставлены сами себе. Это добавляет мотивации и заставляет работать более собранно.

Эффективность нашей системы подтверждается множеством примеров. Например, после её установки на конвейер по производству шприцов его производительность увеличилась с 10 до 14 тысяч штук в день. Фактически система помогла установить правильные регламенты, которые снизили человеческий фактор. Этим и объясняется такой большой прирост результатов.

Конечно, не все рабочие с радостью воспринимают установку нашей системы на их станок. Я не раз и не два слышал от рабочих: «Ну что, пришли повесить нам цифровой ошейник?» Или подходит грустный сварщик и говорит: «Всё, теперь нам конец». Но на самом деле ответственным сотрудникам такая система выгодна.

Приведу простой пример. Один токарь выдает 20 изделий в день, другой – всего пять. А зарплата у них одинаковая. Хороший токарь смотрит на это и думает: «Ну и зачем тогда мне стараться?»

Наши данные служат основной для формирования системы KPI. После её внедрения персонал получает заслуженные деньги. Если хорошо работать – будут бонусы и премии. А потом начинается «сарафанка». Токарь за кружкой пива говорит коллеге с другого предприятия, что «у нас KPI, и нам больше платят». Это, в том числе, решает проблему дефицита кадров.

Бывает и такое, что люди не соглашаются работать на станке с нашим устройством и увольняются. Но, по моим наблюдением, это не более 1-2% персонала. Такие рабочие хотят получать зарплату просто за то, что они ходят на работу. Например, после установки системы на большом заводе оттуда уволилось не более 3-4 человек.

По нашим подсчётам, в России у нас примерно 18 000 потенциальных заказчиков. Это предприятия, где установлено как минимум 10-15 станков. В перспективе мы хотим завоевать хотя бы 20-30% этого рынка.

Сейчас у нас более 100 клиентов. Среди них есть и малый бизнес, и средние производства, у которых по 30-50 единиц оборудования. Есть и гиганты, эксплуатирующие по 500 и более станков.

Наших заказчиков можно разделить на пять категорий. Самая большая – предприятия, связанные с металлообработкой. Вторая – заводы, где используются конвейеры и автоматизированные линии для производства серийных товаров. Ещё две крупные категории клиентов – швейные цеха и предприятия пищевой промышленности. Пятая категория – все остальные. Например, небольшой цех по производству металлической мебели, который использует «Поток-7» на сварке.

Стоимость устройства с лицензией и бессрочным использованием системы не превышает цену современного iPhone. Эта цена просто умножается на количество оборудования, которое нужно мониторить.

В базовом варианте нет никаких дополнительных оплат. Но есть и продвинутые варианты, в которые входит ежемесячная экспертная консультация на основе углублённой аналитики. Это можно назвать платным сопровождением. Его стоимость – коммерческая тайна.

Производственники в большинстве своём довольно консервативны, они привыкли управлять традиционными методами. Выгода от установки системы контроля вроде бы очевидна, объяснять и презентовать мы умеем, но нас понимают далеко не всегда. Есть ряд неплохих управленцев старой формации, которые просто не видят профита от внедрения нашей системы или аналогичных решений.

Тем не менее, интерес рынка и понимание продукта с годами растёт. Из всей массы руководителей и собственников предприятий пять лет назад были готовы обсуждать этот вопрос только 2%, два года назад – 5%, а в этом году уже 20%. По моим прогнозам, через пару лет не менее половины участников рынка станут заинтересованы в подобных системах.

Плюс в том, что мы знаем рынок потенциальных заказчиков: 18 000 действующих предприятий. Нам не нужно их выискивать в интернете или на улицах. Используем холодные звонки и рассылки, проводим презентации, напоминаем о себе.

Большинство клиентов поначалу относятся к нашей системе скептически. От одного из них мы слышали: «А чем вы гарантируете, что у нас улучшатся результаты?» Но всего через несколько недель выгода от внедрения системы стала очевидной. Предприятие увеличило дневной выпуск продукции на 80%. Таких примеров у нас много.

Мы начали заниматься проектом «Поток-7» в 2018 году, но вывели его на рынок только в 2022. Столь долгий период разработки объясняется сложностью продукта и ограниченными ресурсами. Компании-гиганты могут подключить к разработке нового продукта сотню программистов – у нас такой возможности не было.

Зато мы могли никуда не торопиться. За это время у нас сложился костяк высокопрофессиональных и эффективных разработчиков. Ведёт IT-направление мой партнер – уникальный специалист Михаил Скворцов.

Всего развитием проекта занимаются около 30 человек – как штатных сотрудников, так и на аутсорсе.

Мы нередко слышим от заказчиков: оптимизация производства – не прихоть, а суровая необходимость. Китайцы наступают на пятки, и российские фабрики с их ценами становятся неконкурентоспособными. Значит, нужно повышать производительность всеми доступными способами, в том числе с использованием технологий.

Работу менеджера по продажам уже несколько лет как полностью «оцифровали». Почему то же самое нельзя сделать с рабочим? Тем более у того же продажника время работы напрямую не влияет на эффективность: могут действовать его харизма, обаяние, приёмы. Мы не можем точно называть менеджера эффективным, если он по восемь часов в день сидит за компьютером. А у рабочего время полезного взаимодействия со станком чётко связано с его производительностью.

Цифровизация мониторинга производств пока еще не стала трендом. Это случится, когда какой-нибудь владелец или директор завода услышит от своих коллег: «У тебя что, ещё нет системы мониторинга? Как так, у меня она уже давно установлена!» Надеюсь, мы придём к этому в следующие два-три года.

В ближайших планах – выход на международный рынок. Планируем зайти со своим продуктом в Индию и ЮАР. Подобных решений, которые подходят и крупному, и малому бизнесу, в этих странах пока нет.

Чтобы не пропустить интересную для вас статью о малом бизнесе, подпишитесь на наш Telegram-канал, страницу в «ВКонтакте» и канал на «Яндекс.Дзен».